Die PU-Sandwichplatten-Maschine ist ein wichtiger Bestandteil des Herstellungsprozesses von Polyurethan (PU)-Sandwichpaneelen, die in der Bau-, Isolier- und Kühlhausindustrie weit verbreitet sind. Diese Platten werden wegen ihrer hervorragenden Wärmedämmeigenschaften, ihrer Langlebigkeit und ihres geringen Gewichts geschätzt. Da die Nachfrage nach energieeffizienten Baumaterialien weiter steigt, spielt die PU-Sandwichpanel-Maschine eine immer wichtigere Rolle bei der Herstellung dieser Paneele in großem Maßstab.

In diesem Artikel wird die Funktionsweise einer PU-Sandwichpaneel-Maschine eingehend erläutert. Dabei werden die wichtigsten Komponenten, Verfahren und Technologien zur Herstellung von PU-Sandwichpaneelen vorgestellt. Außerdem werden die Vorteile und Anwendungen dieser Paneele sowie die Rolle der Automatisierung und Präzision in der modernen PU-Sandwichplattenproduktion erörtert.

1. Einführung in PU-Sandwichpaneele

Bevor wir uns mit der Funktionsweise der Maschine befassen, ist es wichtig zu verstehen, was PU-Sandwichpaneele sind und warum sie so häufig verwendet werden. Eine PU-Sandwichplatte besteht aus drei Schichten: zwei Außenschichten, die in der Regel aus Metall (wie Stahl oder Aluminium) bestehen, und einer Kernschicht aus Polyurethanschaum. Die Kernschicht bietet Dämmeigenschaften, während die Außenschichten strukturelle Festigkeit und Schutz vor äußeren Einflüssen bieten.

Der Polyurethanschaumkern ist für seine hervorragende Wärmedämmung, Feuerbeständigkeit und schalldämmenden Eigenschaften bekannt. Diese Platten werden in einer Vielzahl von Anwendungen eingesetzt, darunter der Bau von Lagerhäusern, Kühlräumen, Dächern, Wänden und sogar temporären Strukturen wie mobilen Büros.

2. Die Komponenten einer PU-Sandwichplattenmaschine

Eine PU-Sandwichpanel-Maschine besteht aus mehreren Schlüsselkomponenten, die zusammenarbeiten, um qualitativ hochwertige Sandwichpaneele effizient und gleichmäßig herzustellen. Zu den Hauptkomponenten einer PU-Sandwichpanel-Maschine gehören:

2.1. Abwickelhaspel

Die Abwickelhaspel ist das Bauteil, das die für die Außenschichten der Sandwichpaneele verwendeten Metallspulen aufnimmt und abwickelt. Die Bleche bestehen in der Regel aus verzinktem Stahl, Aluminium oder anderen Materialien, die korrosionsbeständig und langlebig sind. Die Abwickelhaspel sorgt dafür, dass die Bleche reibungslos in die Produktionslinie eingespeist werden, ohne sich zu verheddern oder das Material zu beschädigen.

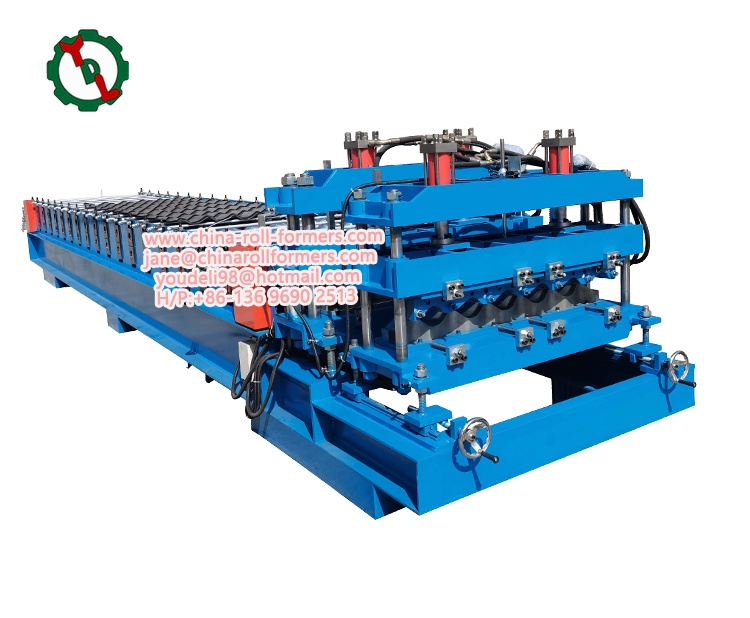

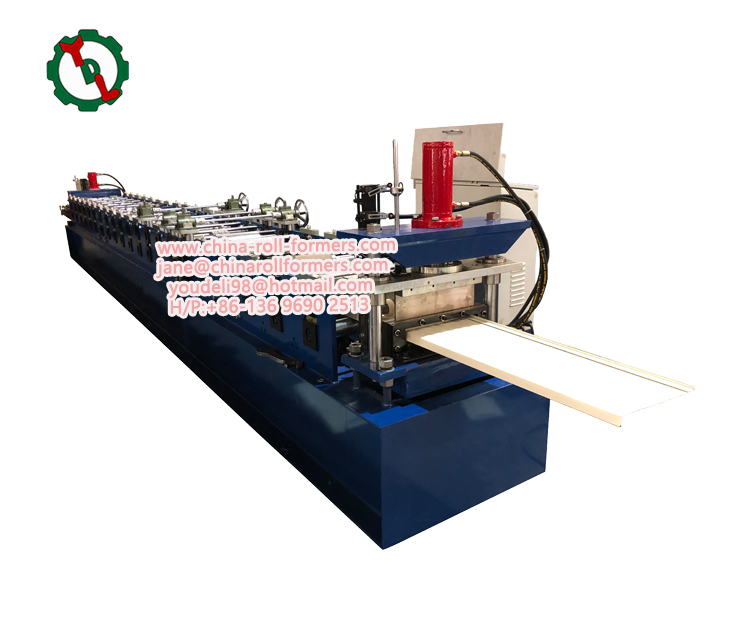

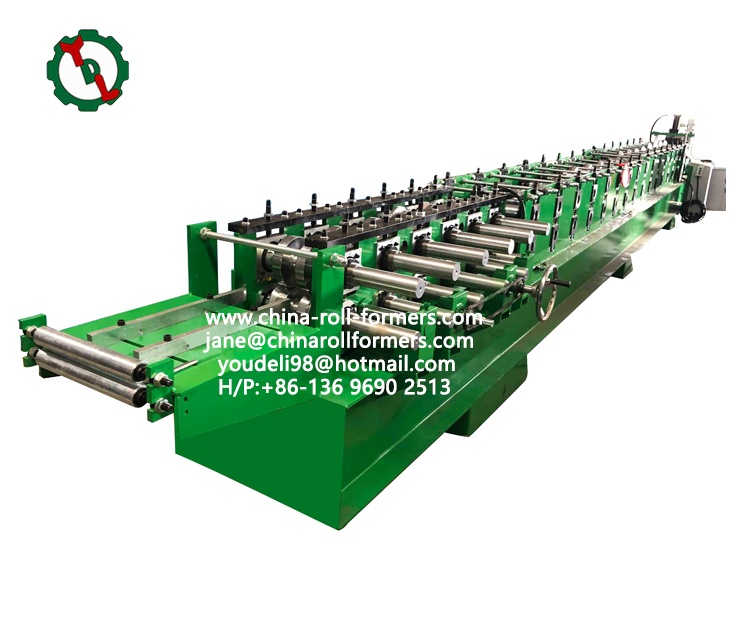

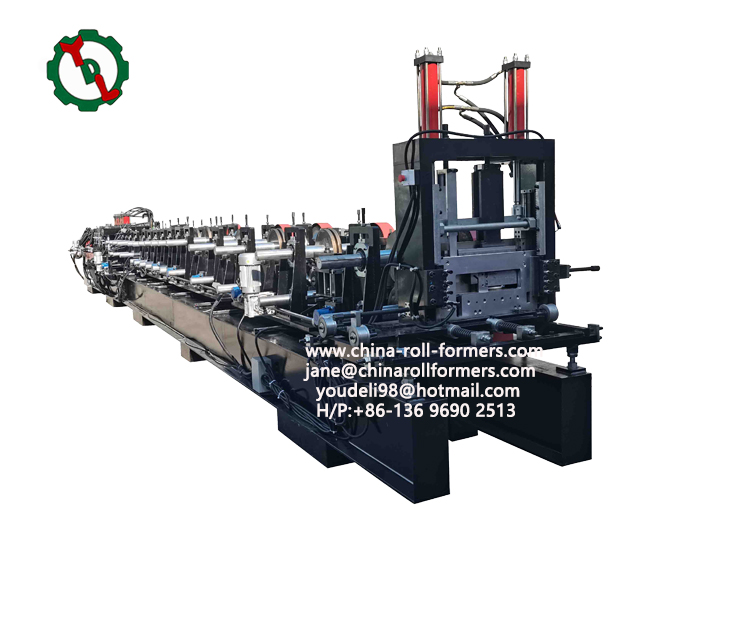

2.2. Walzprofiliermaschine

Die Walzprofiliermaschine formt die Bleche zu den gewünschten Profilen für die Außenschichten der Sandwichplatte. Bei diesem Verfahren werden die Bleche durch eine Reihe von Walzen geführt, die die Bleche allmählich biegen und in bestimmte Formen bringen, wie z. B. gewellte oder flache Profile. Das Walzprofilieren ist von entscheidender Bedeutung, da das Profil der Außenschicht die Festigkeit, die Wärmedämmung und das ästhetische Erscheinungsbild der Platte beeinflusst.

2.3. Polyurethanschaum-System

Das Herzstück der PU-Sandwichpanel-Maschine ist das Polyurethanschaumsystem, das das Schaumkernmaterial mischt und in das Sandwichpanel einbringt. Das System besteht aus mehreren Teilen:

- Polyol- und Isocyanat-Tanks: Diese Tanks enthalten die beiden wichtigsten Chemikalien, die zur Herstellung von Polyurethanschaum gemischt werden: Polyol und Isocyanat. Wenn diese Chemikalien gemischt werden, reagieren sie und bilden einen Schaum, der sich ausdehnt und aushärtet und so für eine Wärmedämmung sorgt.

- Misch- und Ausgabesystem: Das Polyol und das Isocyanat werden in einen Hochgeschwindigkeitsmischer gepumpt, wo sie kombiniert und vermischt werden. Die resultierende Schaummischung wird dann auf das untere Blech (die unterste Schicht der Platte) aufgetragen. Dieses System muss sehr genau sein, um sicherzustellen, dass der Schaum gleichmäßig und mit der richtigen Dichte aufgetragen wird.

- Abschnitt Heizung und Aushärtung: Nachdem der Schaum aufgetragen wurde, beginnt er sich auszudehnen und auszuhärten. Die Maschine verfügt in der Regel über einen Heiz- oder Aushärtungsabschnitt, um diesen Prozess zu beschleunigen und sicherzustellen, dass der Schaum seine optimale Dichte und Dämmeigenschaften erreicht. Einige Maschinen verfügen über ein Infrarot- oder Heißluftsystem, um die Aushärtung zu beschleunigen.

2.4. Laminierstation

Nachdem der Polyurethanschaum aufgetragen und ausgehärtet ist, wird das obere Metallblech (die zweite Außenschicht) über den Schaum gelegt. Die Kaschierstation sorgt dafür, dass das obere Blech perfekt mit dem Schaum und dem unteren Blech ausgerichtet ist. In diesem Bereich werden die Schichten mit hohem Druck und Walzen miteinander verbunden. Das Ergebnis ist eine vollständig geformte Sandwichplatte.

2.5. Abschnitt Schneiden und Stapeln

Nachdem die Sandwichplatte laminiert wurde, wird sie zum Schneidebereich transportiert, wo sie entsprechend den Produktionsspezifikationen auf die gewünschten Längen zugeschnitten wird. Der Zuschnitt erfolgt in der Regel mit einem automatischen Schneidesystem, das ein rotierendes Messer oder eine hydraulische Schneidevorrichtung verwendet. Nach dem Schneiden werden die Platten für die weitere Prüfung, Verpackung und den Versand gestapelt.

2.6. Kontrollsystem

Moderne PU-Sandwichplattenmaschinen sind mit fortschrittlichen Steuerungssystemen ausgestattet, die den gesamten Produktionsprozess überwachen und regeln. Zu diesen Steuerungssystemen gehören Sensoren, Touchscreen-Schnittstellen und speicherprogrammierbare Steuerungen (SPS), mit denen die Bediener die Einstellungen anpassen, die Produktionsgeschwindigkeit verfolgen und sicherstellen können, dass die Platten den Qualitätsstandards entsprechen. Das Steuerungssystem sorgt dafür, dass der gesamte Prozess reibungslos abläuft, von der Materialzufuhr bis zum Schneiden.

3. Der Produktionsprozess einer PU-Sandwichplatte

Die Herstellung von PU-Sandwichplatten umfasst mehrere wichtige Schritte, die automatisiert und synchronisiert sind, um eine gleichbleibende Qualität des Endprodukts zu gewährleisten. Im Folgenden finden Sie einen detaillierten Überblick über den typischen Produktionsprozess:

3.1. Zuführung von Materialien

Der Prozess beginnt mit der Zuführung der Bleche in die PU-Sandwichplattenmaschine. Die Abwickelhaspel wickelt die Metallrollen ab und schickt sie in die Rollformmaschine. Gleichzeitig werden das Polyol und das Isocyanat in das Mischsystem gepumpt, wo sie für die Schaumproduktion vorbereitet werden.

3.2. Walzprofilieren der Metallbleche

Während die Bleche die Walzprofiliermaschine durchlaufen, werden sie nach und nach in das gewünschte Profil geformt. Das Verfahren kann so angepasst werden, dass je nach den Anforderungen des Endprodukts verschiedene Profile entstehen, z. B. flache oder gewellte Platten. Dieser Schritt stellt sicher, dass die Außenschichten der Platte mit präzisen Abmessungen und Festigkeit geformt werden.

3.3. Schaumstoff-Injektion

Sobald die Bleche fertig sind, trägt das Schaumdispensersystem in der PU-Sandwichpanel-Maschine eine dünne Schicht der Polyurethanschaummischung auf die Oberfläche des unteren Blechs auf. Die Schaummischung dehnt sich beim Auftragen aus und füllt den Spalt zwischen den beiden Blechen. Die präzise Steuerung der Dichte und Verteilung des Schaums ist für die Gewährleistung der thermischen Leistung und der Festigkeit der Sandwichplatte von wesentlicher Bedeutung.

3.4. Laminieren und Kleben

Das obere Metallblech wird dann auf den Schaum und das untere Blech aufgebracht, und die Laminierstation übt Druck aus, um die Schichten miteinander zu verbinden. Dieses Verfahren gewährleistet, dass der Schaumstoff sicher zwischen den beiden Metallschichten eingeschlossen ist, wodurch eine starke, dauerhafte und thermisch effiziente Platte entsteht.

3.5. Aushärten und Abbinden

Der Schaum wird einem Aushärtungsprozess unterzogen, entweder durch natürliche Aushärtung oder mit Hilfe von Heizsystemen. In dieser Phase verfestigt sich der Schaum und erreicht seine endgültige Dichte, wodurch die Festigkeit und die Dämmeigenschaften der Platte gewährleistet werden.

3.6. Schneiden der Paneele

Nachdem die Sandwichpaneele laminiert und ausgehärtet sind, werden sie durch ein in die PU-Sandwichpaneele-Maschine integriertes automatisches Schneidesystem geführt, das die Paneele auf die gewünschte Länge schneidet. Der Schneidevorgang ist hochpräzise und stellt sicher, dass die endgültigen Paneele den gewünschten Abmessungen entsprechen.

3.7. Stapelung und Qualitätskontrolle

Die fertigen Platten werden dann für den Versand gestapelt. Einige PU-Sandwichplattenmaschinen sind mit automatischen Stapelsystemen ausgestattet, die eine effiziente Organisation der Platten ermöglichen. In dieser Phase werden häufig Qualitätskontrollen durchgeführt, um sicherzustellen, dass die Platten die erforderlichen Spezifikationen in Bezug auf Abmessungen, Schaumdichte und Haftfestigkeit erfüllen.

4. Schlussfolgerung

Die PU-Sandwichpaneel-Maschine spielt eine entscheidende Rolle bei der Herstellung von Hochleistungs-Sandwichpaneelen, die im Bauwesen und bei Isolieranwendungen weit verbreitet sind. Die Maschine durchläuft eine Reihe aufeinander abgestimmter Schritte, darunter Materialzufuhr, Walzprofilieren, Schaumspritzen, Laminieren, Aushärten, Schneiden und Qualitätskontrolle. Fortschrittliche Automatisierung und Präzision sind unerlässlich, um sicherzustellen, dass jedes Paneel die erforderlichen Standards für Wärmedämmung, Haltbarkeit und Festigkeit erfüllt.

Angesichts der steigenden Nachfrage nach energieeffizienten, langlebigen und kostengünstigen Baumaterialien wird erwartet, dass PU-Sandwichelemente weiterhin eine wichtige Rolle im modernen Bauwesen spielen werden. Die PU-Sandwichpaneel-Maschine wird weiterhin an der Spitze dieser Industrie stehen und dazu beitragen, die wachsende Nachfrage nach hochwertigen Paneelen zu befriedigen, die eine hervorragende Isolierung, Stärke und Vielseitigkeit bieten.