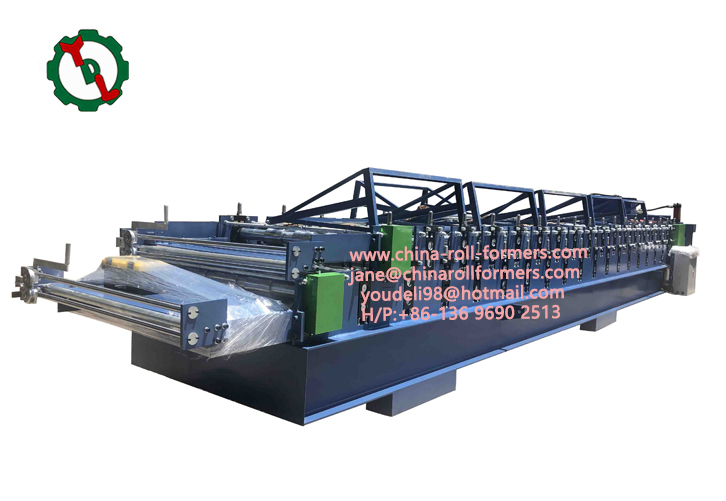

Une machine à double toit est un équipement moderne utilisé pour accroître l'efficacité et la productivité. Ces machines sont construites avec des matériaux solides et de haute qualité pour une durabilité et un entretien réduits. Ces caractéristiques permettent de réduire les coûts de fabrication et de prolonger la durée de vie de l'équipement.

Principaux avantages et caractéristiques :

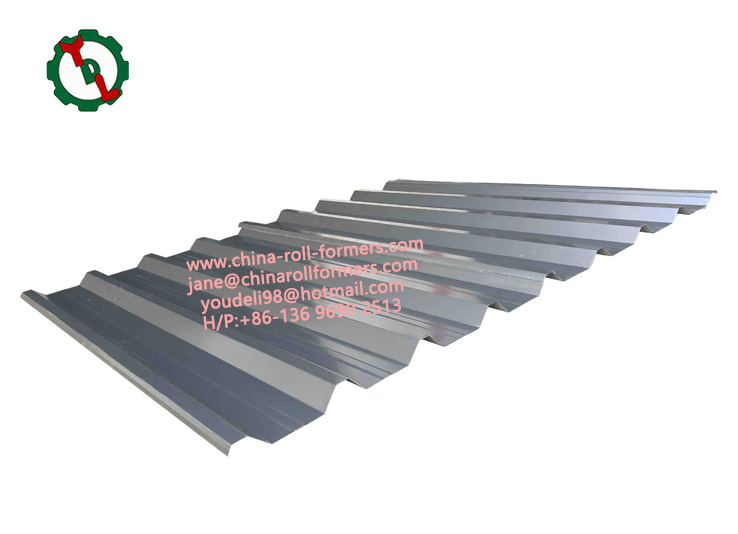

- Fabrication de dalles de toit de haute qualité : Les dalles de toiture produites à l'aide de machines conventionnelles souffrent souvent d'un manque de qualité. Grâce à sa technologie de fabrication avancée, la machine Double Roof peut garantir la haute qualité des panneaux de toit et réduire les problèmes tels que les bosses et les rayures.

- Durabilité et faible entretien : Ces machines sont construites avec des matériaux durables et de haute qualité afin de réduire non seulement l'entretien de routine, mais aussi les coûts de maintenance. Cela permet de réduire les coûts de production et de prolonger la durée de vie de l'équipement.

- Convivialité : La machine à double toit est conçue pour être conviviale et peut être facilement utilisée même par des personnes n'ayant pas de connaissances techniques particulières. La machine peut ainsi être utilisée par une petite équipe, ce qui réduit les coûts de main-d'œuvre.

- De multiples alternatives : Ces machines offrent un large éventail d'alternatives à divers matériaux et profils de bardeaux, ce qui modifie la façon dont les bardeaux traditionnels sont fabriqués. Les clients peuvent choisir différents matériaux en fonction de leurs besoins et de leurs préférences pour répondre aux exigences de différents projets.

Les machines à double toiture représentent une innovation importante dans l'industrie de la toiture, conçue pour augmenter la productivité et la rentabilité. Elles permettent non seulement de produire des panneaux de toiture de haute qualité, mais aussi de réduire les coûts de production et de rendre la fabrication de toitures plus durable et plus efficace. Cette innovation fait passer la fabrication de toits à un niveau supérieur, offrant davantage d'options et de possibilités à l'industrie de la construction.

Processus de la machine de formage de rouleaux à double couche

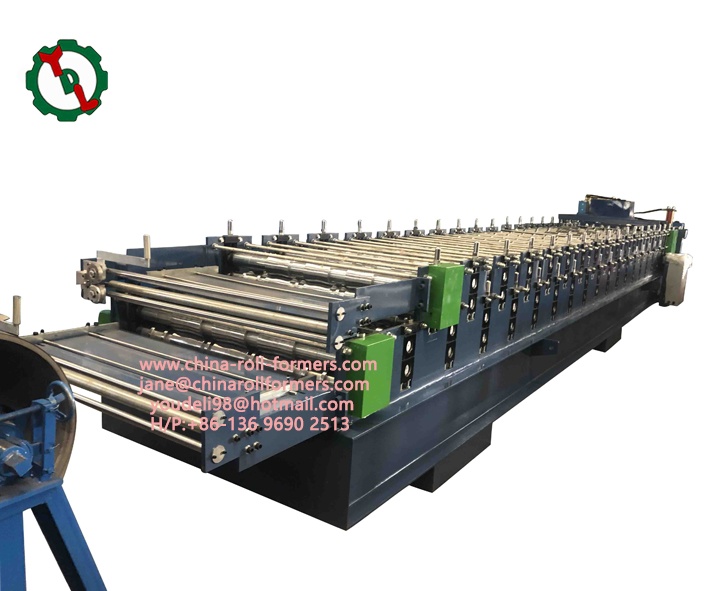

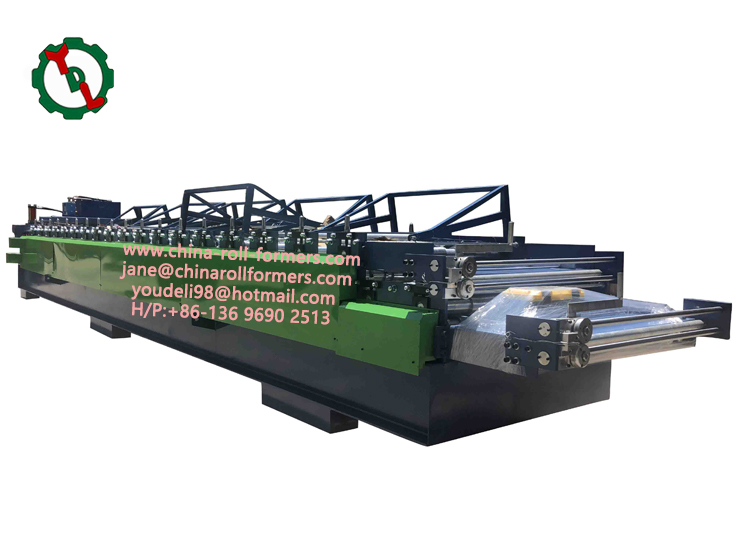

Le cœur de l'industrie du formage des métaux est constitué par les machines de formage de rouleaux à double couche. Les panneaux, les garnitures et les tôles de toiture ne sont que quelques-unes des formes métalliques qui peuvent être fabriquées avec ces machines. Deux stations de formage sur les machines permettent la formation simultanée de deux profils distincts. Le flux de travail d'une profileuse à deux couches se présente comme suit :

Étape 1 : Préparation du matériel

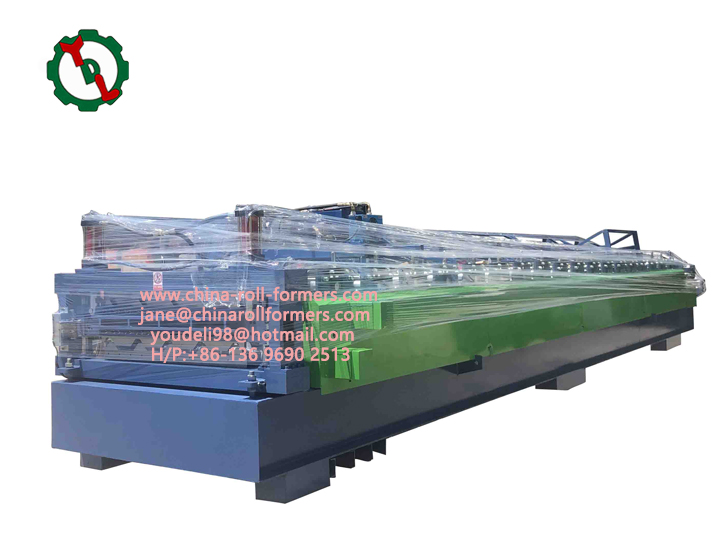

La profileuse reçoit généralement une bobine de tôle d'acier ou d'aluminium comme matière première. Après un contrôle de qualité, le matériau est placé dans la dérouleuse.

Étape 2 : Déshuilage

La feuille est introduite dans la première station de formage par le dérouleur après que la bobine a été déroulée. Pour obtenir un processus fluide et continu, la vitesse de la profileuse et celle de la dérouleuse sont synchronisées.

Étape 3 : Mise en forme

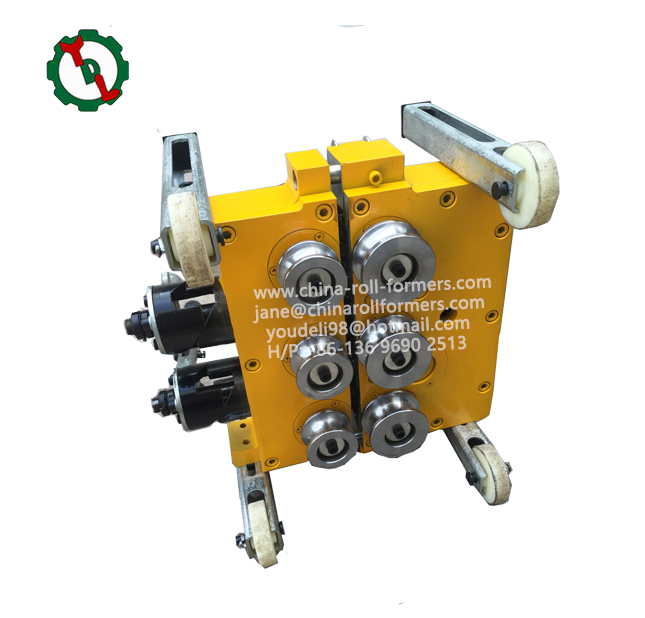

Le matériau est formé en un premier profil au premier poste de formage et en un second profil au second poste de formage. Une série de cylindres de formage sont utilisés pour plier et mouler progressivement le matériau dans les formes nécessaires, ce qui permet d'obtenir les profilés.

Étape 4 : Découpage

Une scie volante à grande vitesse ou une cisaille rotative est utilisée pour couper le matériau à la longueur requise après qu'il a été façonné dans les profils appropriés. Certaines machines sont également équipées d'un système de coupe hydraulique qui permet d'effectuer des coupes à des intervalles prédéterminés.

Étape 5 : Empilage et emballage

Les produits finis sont empilés, emballés et préparés pour la livraison. De nombreuses profileuses sont équipées d'un système d'empilage automatique qui rassemble et empile les produits finis, ce qui simplifie l'emballage et l'expédition des marchandises.

Étape 6 : Entretien

Pour que la machine de formage par rouleaux fonctionne de manière optimale, un entretien de routine est nécessaire. Il s'agit notamment de vérifier l'alignement des stations de formage, de lubrifier les galets et de réparer tout composant usé ou cassé.

La préparation du matériau, le déroulage, le formage, la découpe, l'empilage et l'emballage, ainsi que l'entretien, font partie du processus de fabrication d'une profileuse à double couche. Cette méthode permet de fabriquer des produits métalliques de haute qualité qui sont utilisés dans un certain nombre de secteurs différents. Les profileuses peuvent produire des résultats fiables pendant de nombreuses années en respectant le bon déroulement des opérations et en effectuant un entretien de routine.

L'EXPOSITION DE NOS CLIENTS

EXPÉDIER L'ÉQUIPEMENT

CHARGEMENT DE CARGAISONS

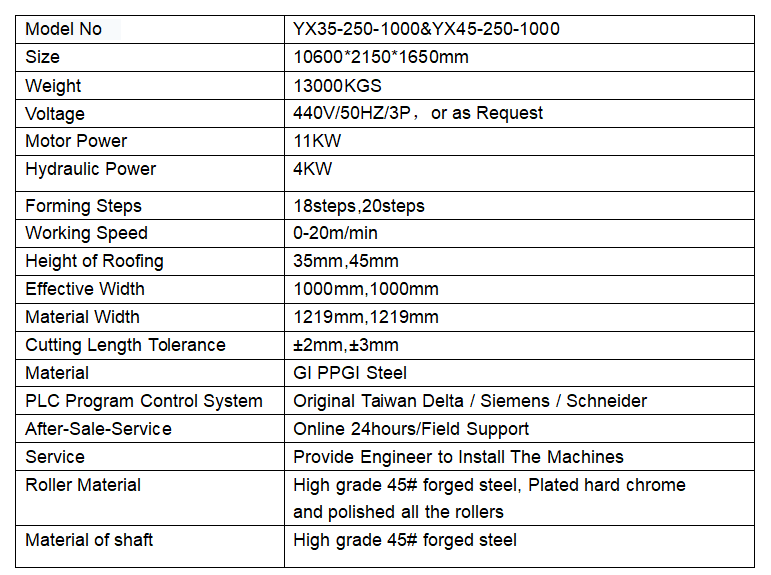

Qu'est-ce qu'une profileuse pour toiture double? ?

Les profileuses pour toitures à double couche sont des équipements spécialisés pour la fabrication de panneaux de toiture à double couche combinant les avantages du pelage et de la stratification. Durables et efficaces, ces machines permettent de réaliser d'importantes économies en termes de temps et de coûts de fabrication.

Caractéristiques des panneaux de toit à double couche :

Propriétés d'isolation thermique : Les panneaux de toiture à deux couches fabriqués par les profileuses de toiture à deux couches ont d'excellentes propriétés d'isolation thermique et sont idéaux pour les entrepôts, les structures résidentielles et les bâtiments à haut rendement énergétique. Ils contribuent à améliorer l'efficacité énergétique et le confort du bâtiment.

Personnalisation : Ces panneaux peuvent être adaptés à différents profils et dimensions en fonction des besoins des clients. Cette possibilité de personnalisation fait des panneaux de toiture à double couche la solution idéale pour une grande variété de projets de construction.

Processus de fabrication :

Déroulage et mise à niveau : Les étapes initiales du processus de fabrication comprennent le déroulage, la mise à niveau, l'alimentation et le poinçonnage de la bobine de matériau de base. Afin de garantir que la bobine puisse passer à travers la profileuse, l'équipement adopte un mécanisme d'entraînement de la bobine par pincement.

Formage par laminage : Dans le processus de profilage, la tôle mère passe par plusieurs stations, en commençant par une première ébauche de laminage. Le nombre de stations dans la machine et la conception des matrices déterminent le nombre de rouleaux nécessaires pour obtenir le profil de dalle de toit souhaité.

Coupe et empilage : Après la fabrication du premier pli, la machine coupe les tôles selon les spécifications du produit et les empile. Une deuxième dose de tôle de base est ensuite chargée dans la profileuse et formée de la même manière que la première couche.

Collage : Pour assembler deux bardeaux afin de former une unité de toit continue, de la colle est appliquée sur la couche supérieure des bardeaux finis.

Regroupement et livraison : Enfin, les bardeaux sont regroupés et livrés au client.

Les profileuses pour toitures doubles sont polyvalentes et peuvent fabriquer différents types de panneaux de toiture, tels que des panneaux ondulés, des tuiles et des profils de tuiles à gradins. Elles fonctionnent de manière efficace, ce qui permet aux producteurs de produire rapidement de grandes quantités de panneaux de toiture pour répondre à la demande du marché. Ces machines sont également équipées de systèmes de contrôle efficaces qui augmentent la productivité et la sécurité.

En conclusion, les équipements de profilage de toiture double sont d'une importance vitale pour l'industrie de la construction. Non seulement ils garantissent la qualité et la fiabilité des matériaux de couverture, mais ils augmentent également l'efficacité énergétique des bâtiments, apportant ainsi un soutien essentiel à la durabilité et à l'efficacité dans l'industrie de la construction.