Les volets roulants sont omniprésents dans les applications commerciales, industrielles et résidentielles en raison de leur durabilité, de leur sécurité et de leur efficacité. La production de ces volets nécessite des machines spécialisées, et l'une des machines les plus importantes de ce processus est le Machine de formage de rouleaux de volets roulants. Cet équipement de pointe est conçu pour fabriquer des volets roulants de manière efficace, cohérente et très précise. Dans cet article, nous allons nous pencher sur le fonctionnement de la profileuse pour volets roulants, ses composants, ses applications, ses avantages et les aspects technologiques qui la rendent essentielle dans l'environnement de fabrication actuel.

1. Vue d'ensemble de la technologie du formage par roulage

Le profilage est une opération de pliage en continu au cours de laquelle une longue bande de tôle (généralement de l'acier ou de l'aluminium) passe à travers des séries consécutives de rouleaux pour former le profil souhaité. Dans le cas des volets roulants, cette méthode permet de façonner le matériau brut en lamelles qui s'emboîtent les unes dans les autres et qui sont ensuite assemblées pour former un volet fini. Le profilage est un procédé de formage à froid, ce qui signifie que le métal est façonné à température ambiante, ce qui renforce la résistance du matériau.

L'avantage du profilage par rapport à d'autres méthodes, telles que l'estampage ou l'extrusion, réside dans sa capacité à produire des profils longs et cohérents avec un haut degré de précision. La profileuse pour volets roulants utilise cette technologie pour produire efficacement des lames de volets en série.

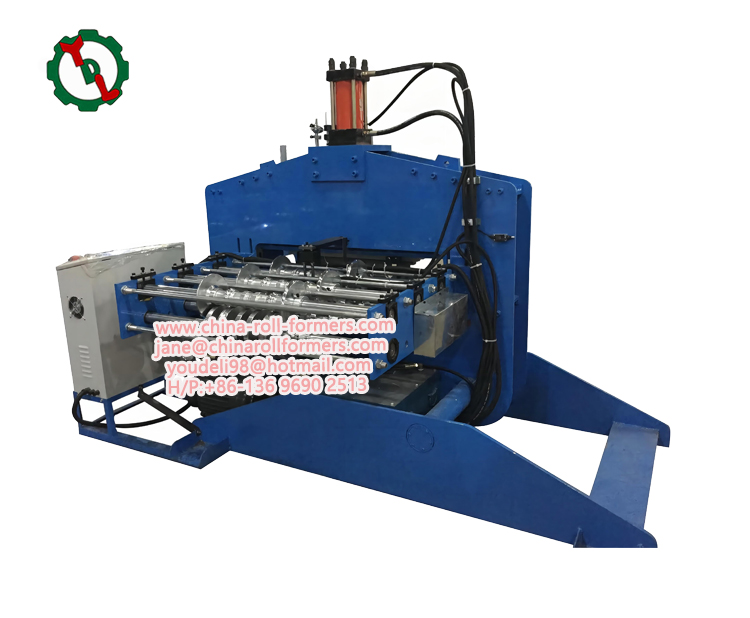

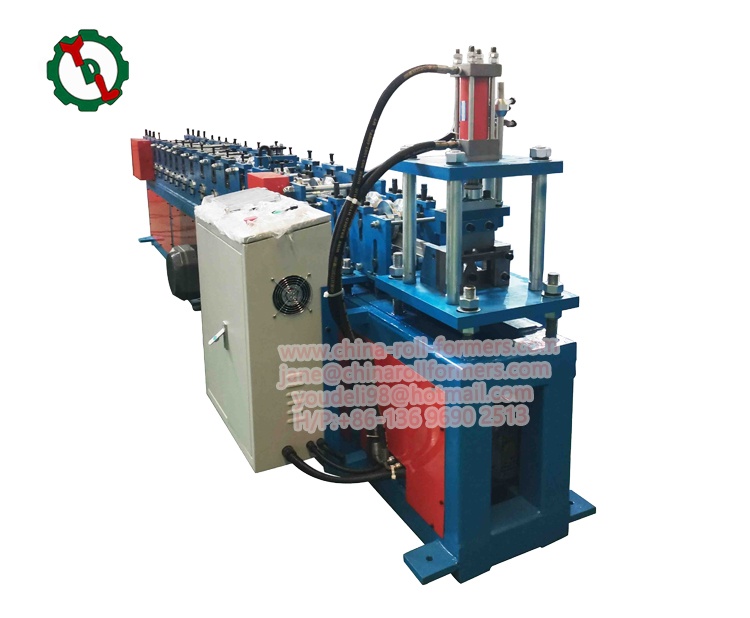

2. Composants d'une machine de formage de volets roulants

Une profileuse pour volets roulants se compose de plusieurs éléments essentiels qui travaillent à l'unisson pour façonner le métal en profils de volets roulants. En voici les principaux éléments :

- Dévidoir: Le processus de production commence par le dérouleur, qui maintient et alimente la matière première (généralement une bobine de métal) dans la machine. Le dérouleur assure une alimentation régulière et constante du matériau, évitant ainsi les bourrages et garantissant que le processus de formage des rouleaux est ininterrompu.

- Équipement de guidage: Lorsque le matériau est introduit dans la profileuse, il passe par un ensemble de mécanismes de guidage qui l'alignent correctement pour le processus de formage. Cette opération est essentielle pour garantir la précision du produit final.

- Rouleaux/Stations: La profileuse se compose de plusieurs stations de rouleaux qui plient progressivement le matériau brut pour lui donner la forme souhaitée. Chaque station est responsable d'un aspect particulier du profil, et lorsque le métal passe par toutes les stations, il est entièrement formé dans la forme requise pour une lame de volet roulant.

- Unité de coupe: Une fois que le métal a pris sa forme finale, il est coupé à la longueur souhaitée à l'aide de l'unité de coupe. La découpe peut être effectuée après ou pendant le processus de profilage. La plupart des machines modernes utilisent couteaux volantsqui permettent de couper en continu sans avoir à arrêter la machine.

- Système de contrôle: Les profileuses à tablier retourneur modernes sont équipées de systèmes de contrôle avancés, souvent basés sur des automates programmables, qui permettent aux opérateurs de gérer avec précision divers paramètres tels que la vitesse, la longueur et l'alimentation en matériau. Le système de contrôle garantit le fonctionnement efficace de la machine et ajuste les paramètres en temps réel pour maintenir la qualité du produit.

- Tableau des sorties de route: Une fois les lamelles coupées, elles sont déplacées vers la table de déroulage, qui recueille le produit fini en vue d'un assemblage ultérieur. Cette partie de la machine peut comporter des convoyeurs ou des empileurs automatiques pour rationaliser le processus de fabrication.

3. Principe de fonctionnement de la profileuse pour volets roulants

Ils fonctionnent selon le principe de la production en continu. La matière première est introduite dans la machine et façonnée progressivement dans le profil requis en passant à travers une série de rouleaux. Le processus peut être décomposé en plusieurs étapes :

- Alimentation en matériaux: La bobine de métal est chargée sur le dérouleur et le matériau est introduit dans la machine. Le système de guidage aligne correctement le matériau.

- Formage de rouleaux: Le matériau passe par plusieurs stations de laminage où chaque station le façonne progressivement. Cette étape est le cœur de la machine et nécessite une grande précision pour assurer l'uniformité sur toute la longueur de la lamelle.

- Découpage: Une fois le profil des lamelles terminé, le mécanisme de coupe découpe le matériau dans les longueurs souhaitées. La coupe peut être soit post-coupe (après le formage), soit pré-coupe (avant le formage), en fonction de la conception de la machine.

- Collection: Les lames finies sont rassemblées sur une table de déroulement, prêtes à être assemblées pour former un volet roulant complet.

Ce processus est très efficace et permet la production en masse de lames de volets roulants avec une intervention manuelle minimale. Les machines de pointe peuvent produire des centaines de mètres de lames par heure, ce qui les rend idéales pour la production à grande échelle.

4. Applications des machines de formage de rouleaux de volets roulants

Ils sont utilisés dans diverses industries pour produire des volets roulants pour différentes applications :

- Portes industrielles: Les volets roulants sont largement utilisés dans le secteur industriel, où les grandes ouvertures nécessitent des portes durables, sûres et faciles à utiliser. Les profileuses peuvent produire à grande échelle les lamelles nécessaires à ces volets, en veillant à ce qu'elles répondent aux exigences de résistance et de durabilité du secteur industriel.

- Volets commerciaux: De nombreuses entreprises utilisent des volets roulants pour les façades de leurs magasins, afin d'assurer leur sécurité en dehors des heures d'ouverture. Les machines de profilage sont essentielles pour produire des lames qui sont non seulement solides, mais aussi esthétiques, avec des options de finitions, de revêtements et de designs différents.

- Portes de garage: Les systèmes de volets roulants sont un choix populaire pour les garages résidentiels en raison de leur faible encombrement. Les lames de ces portes de garage sont fabriquées à l'aide de profileuses, souvent en acier galvanisé ou en aluminium, ce qui garantit leur résistance aux intempéries et leur sécurité.

- Fenêtres et volets de sécurité: Dans les bâtiments résidentiels et commerciaux, les volets roulants sont utilisés pour assurer la protection contre les tempêtes, l'intimité et une sécurité accrue. La profileuse joue un rôle essentiel dans la création des lamelles précises et emboîtées qui forment ces volets.

5. Avantages de l'utilisation d'une profileuse pour volets roulants

L'utilisation d'une profileuse pour la production de volets roulants présente plusieurs avantages :

- Haute efficacité: Le profilage est un processus continu qui permet une production à grande vitesse sans sacrifier la précision. Les profileuses modernes peuvent fonctionner à des vitesses allant jusqu'à 30 mètres par minute ou plus, ce qui les rend idéales pour la production à grande échelle.

- Une qualité constante: L'un des principaux avantages de l'utilisation d'une profileuse pour volets roulants est l'uniformité qu'elle procure. Chaque lame produite a une forme et une taille uniformes, ce qui garantit le bon fonctionnement du produit final lorsqu'il est assemblé.

- Flexibilité des matériaux: Les profileuses peuvent traiter une large gamme de matériaux, y compris l'acier, l'aluminium et d'autres métaux. Cette flexibilité permet aux fabricants de produire des volets qui répondent à des exigences spécifiques en matière de solidité, de résistance à la corrosion et d'esthétique.

- Rentabilité: Le profilage étant un procédé de formage à froid, il nécessite moins d'énergie que les procédés tels que le laminage à chaud ou l'extrusion. Cela permet de réduire les coûts énergétiques et de rendre le processus plus respectueux de l'environnement. En outre, les vitesses de production élevées et le peu de déchets contribuent à réduire les coûts de production globaux.

- Personnalisation: Les profileuses peuvent être personnalisées pour produire des lattes de différentes tailles, épaisseurs et formes. Que le client ait besoin de profils standard ou de conceptions spécialisées, la profileuse peut être adaptée pour répondre à ses besoins.

6. Avancées technologiques dans les machines de formage de rouleaux de volets roulants

Ces dernières années, plusieurs avancées technologiques ont permis d'améliorer les capacités des profileuses à tablier retourneur :

- Automatisation: Les machines modernes sont de plus en plus automatisées et nécessitent moins d'interventions manuelles. Des systèmes de contrôle avancés permettent de surveiller et d'ajuster en temps réel des paramètres tels que l'alimentation en matériau, la pression des rouleaux et la vitesse de coupe. L'automatisation réduit les erreurs humaines et augmente la productivité.

- Suivi des matériaux: Grâce à l'intégration des étiquettes RFID et de la lecture des codes-barres, les fabricants peuvent suivre les matériaux tout au long du processus de production, garantissant ainsi le contrôle de la qualité et la traçabilité. Ceci est particulièrement important pour les industries qui exigent un respect strict des normes réglementaires.

- Coupe de précision: Les nouvelles technologies de découpe, telles que les découpeurs laser et hydrauliques, offrent une plus grande précision et une plus grande vitesse. Ces systèmes garantissent des coupes nettes avec un minimum de déchets, ce qui améliore encore l'efficacité et réduit les coûts de production.

- Efficacité énergétique: Les conceptions à haut rendement énergétique, notamment l'utilisation de variateurs de fréquence (VFD) et de systèmes de freinage à récupération, ont rendu les machines de formage par rouleaux plus respectueuses de l'environnement. Ces avancées aident les fabricants à réduire leur empreinte carbone tout en maintenant des niveaux de production élevés.

7. Conclusion

La profileuse pour volets roulants est la pierre angulaire de la production moderne de volets, car elle offre une grande efficacité, une grande précision et une grande polyvalence. Des portes industrielles aux volets de sécurité, ces machines sont capables de produire des lamelles répondant à un large éventail d'applications. Grâce aux progrès constants de l'automatisation, de la manutention et des technologies de coupe, le processus de profilage devient de plus en plus rentable et respectueux de l'environnement. Pour les fabricants qui souhaitent produire des volets roulants de haute qualité à grande échelle, il est essentiel d'investir dans une profileuse moderne.

La capacité de cette machine à fournir des résultats constants, associée à son adaptabilité à divers matériaux et profils, la rend indispensable à la production de volets roulants. Au fur et à mesure que la technologie évolue, nous pouvons nous attendre à d'autres innovations dans l'industrie du profilage, permettant une production encore plus rapide et plus efficace de ces produits de sécurité essentiels.