Le tapparelle sono onnipresenti nelle applicazioni commerciali, industriali e residenziali grazie alla loro durata, sicurezza ed efficienza. La produzione di queste tapparelle richiede macchinari specializzati e una delle macchine più critiche in questo processo è la Macchina formatrice di tapparelle. Questa apparecchiatura avanzata è progettata per produrre tapparelle in modo efficiente, costante e preciso. In questo articolo approfondiremo il funzionamento della profilatrice per tapparelle, i suoi componenti, le applicazioni, i vantaggi e gli aspetti tecnologici che la rendono essenziale nell'ambiente produttivo odierno.

1. Panoramica della tecnologia di profilatura

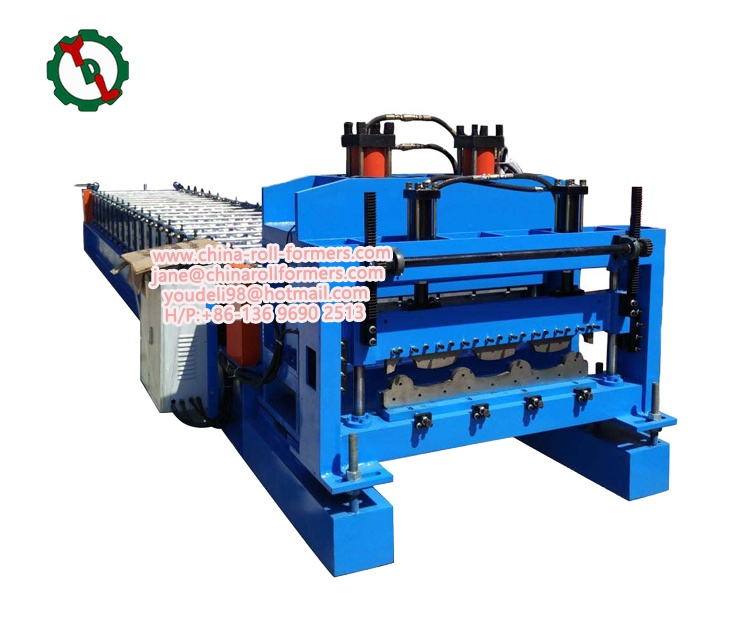

La profilatura è un'operazione di piegatura continua in cui un lungo nastro di lamiera (tipicamente acciaio o alluminio) viene fatto passare attraverso serie consecutive di rulli per formare il profilo desiderato. Nel caso delle tapparelle, questo metodo modella il materiale grezzo in lamelle ad incastro che vengono poi assemblate in una tapparella finita. La profilatura è un processo di formatura a freddo, cioè il metallo viene modellato a temperatura ambiente, il che aumenta la resistenza del materiale.

Il vantaggio della profilatura rispetto ad altri metodi, come lo stampaggio o l'estrusione, sta nella capacità di produrre profili lunghi e uniformi con un alto grado di precisione. La profilatrice per tapparelle utilizza questa tecnologia per produrre in serie le lamelle delle tapparelle in modo efficiente.

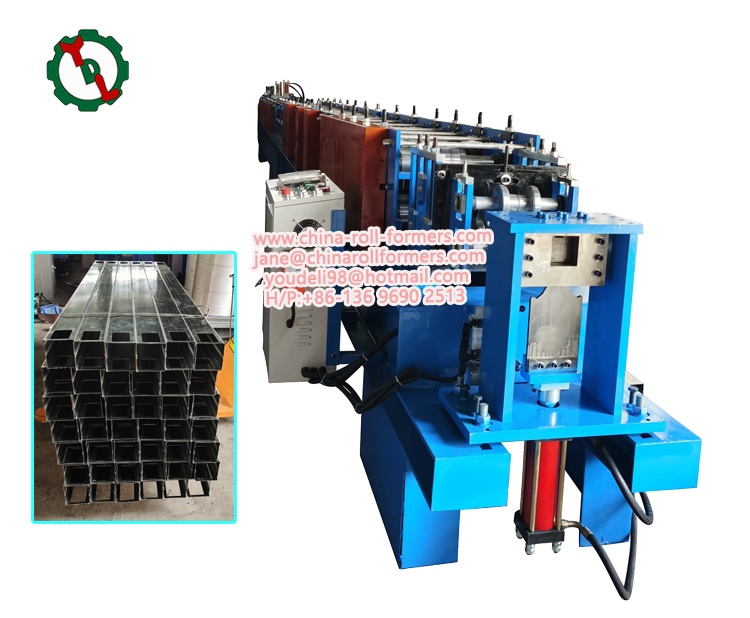

2. Componenti di una macchina formatrice di tapparelle

Una macchina per la formatura di tapparelle è costituita da diversi componenti critici che lavorano all'unisono per modellare il metallo in profili di tapparelle. Di seguito sono riportate le parti principali:

- Decoiler: Il processo di produzione inizia con l'aspo svolgitore, che trattiene e alimenta la materia prima (di solito una bobina di metallo) nella macchina. L'aspo svolgitore garantisce un'alimentazione costante del materiale, evitando inceppamenti e assicurando che il processo di profilatura avvenga senza interruzioni.

- Attrezzatura di guida: Quando il materiale viene alimentato nella macchina formatrice, passa attraverso una serie di meccanismi di guida che lo allineano correttamente per il processo di formatura. Questo è fondamentale per garantire la precisione del prodotto finale.

- Rulli/stazioni: La macchina di profilatura è costituita da più stazioni a rulli che piegano progressivamente la materia prima nella forma desiderata. Ogni stazione è responsabile di un particolare aspetto del profilo e, quando il metallo passa attraverso tutte le stazioni, è completamente formato nella forma richiesta per una stecca di tapparella.

- Unità di taglio: Una volta che il metallo è stato formato nella sua forma finale, viene tagliato alla lunghezza desiderata utilizzando l'unità di taglio. Il taglio può essere effettuato dopo o durante il processo di profilatura. La maggior parte delle macchine moderne utilizza taglierine volantiche consentono un taglio continuo senza dover fermare la macchina.

- Sistema di controlloLe moderne macchine di profilatura a tapparelle sono dotate di sistemi di controllo avanzati, spesso basati su PLC (Controllori Logici Programmabili), che consentono agli operatori di gestire con precisione vari parametri come velocità, lunghezza e alimentazione del materiale. Il sistema di controllo garantisce un funzionamento efficiente della macchina e regola i parametri in tempo reale per mantenere la qualità del prodotto.

- Tabella di deflusso: Dopo il taglio, le lamelle vengono spostate sulla tavola di uscita, che raccoglie il prodotto finito per il successivo assemblaggio. Questa parte della macchina può includere trasportatori o impilatori automatici per snellire il processo di produzione.

3. Principio di funzionamento della macchina formatrice di avvolgibili

Il loro funzionamento si basa su un principio di produzione continua, in cui la materia prima viene introdotta nella macchina e gradualmente modellata nel profilo richiesto passando attraverso una serie di rulli. Il processo può essere suddiviso nelle seguenti fasi:

- Alimentazione del materiale: La bobina di metallo viene caricata sull'aspo e il materiale viene alimentato nella macchina. Il sistema di guida allinea correttamente il materiale.

- Formatura dei rotoli: Il materiale passa attraverso più stazioni di laminazione, dove ogni stazione lo modella progressivamente. Questa fase è il cuore della macchina e richiede un'elevata precisione per garantire l'uniformità sulla lunghezza della doga.

- Taglio: Una volta completato il profilo delle lamelle, il meccanismo di taglio taglia il materiale nelle lunghezze desiderate. Il taglio può essere posttaglio (dopo la formatura) o pretaglio (prima della formatura), a seconda del design della macchina.

- Collezione: Le lamelle finite vengono raccolte su un tavolo di estrazione, pronte per essere assemblate in una tapparella completa.

Questo processo è altamente efficiente e consente la produzione di massa di lamelle per tapparelle con un intervento manuale minimo. Le macchine più avanzate possono produrre centinaia di metri di lamelle all'ora, il che le rende ideali per la produzione su larga scala.

4. Applicazioni delle macchine per la formatura di rulli per tapparelle

Vengono utilizzati in vari settori industriali per produrre tapparelle per diverse applicazioni:

- Porte industriali: Le serrande avvolgibili sono ampiamente utilizzate in ambito industriale, dove le grandi aperture richiedono porte resistenti, sicure e facili da manovrare. Le macchine per la formatura dei rulli possono produrre su scala le lamelle necessarie per queste serrande, garantendo che soddisfino i requisiti di resistenza e durata del settore industriale.

- Persiane commerciali: Molte aziende utilizzano le serrande avvolgibili per le vetrine dei negozi, per garantire la sicurezza dopo l'orario di lavoro. Le macchine profilatrici sono fondamentali per produrre lamelle non solo resistenti ma anche esteticamente gradevoli, con la possibilità di scegliere tra diverse finiture, rivestimenti e design.

- Porte di garage: I sistemi di serrande avvolgibili sono una scelta popolare per i garage residenziali grazie al loro design salvaspazio. Le macchine per la formatura dei rotoli producono le lamelle di queste porte da garage, spesso in acciaio zincato o alluminio, assicurando che siano resistenti alle intemperie e sicure.

- Finestre e persiane di sicurezza: Sia negli edifici residenziali che in quelli commerciali, le persiane avvolgibili sono utilizzate per fornire protezione dalle tempeste, privacy e maggiore sicurezza. La macchina profilatrice svolge un ruolo fondamentale nella creazione delle lamelle precise e interconnesse che formano queste persiane.

5. Vantaggi dell'utilizzo di una macchina formatrice di avvolgibili

L'utilizzo di una macchina profilatrice per la produzione di tapparelle presenta numerosi vantaggi:

- Alta efficienza: La profilatura è un processo continuo che consente di produrre ad alta velocità senza sacrificare la precisione. Le moderne macchine di profilatura possono operare a velocità fino a 30 metri al minuto o più, il che le rende ideali per la produzione su larga scala.

- Qualità costante: Uno dei principali vantaggi dell'utilizzo di una macchina formatrice di tapparelle è la consistenza che essa offre. Ogni lamella prodotta è uniforme nella forma e nelle dimensioni, assicurando che il prodotto finale funzioni senza problemi quando viene assemblato.

- Flessibilità del materiale: Le macchine per la profilatura possono trattare un'ampia gamma di materiali, tra cui acciaio, alluminio e altri metalli. Questa flessibilità consente ai produttori di produrre persiane che rispondono a specifici requisiti di robustezza, resistenza alla corrosione ed estetica.

- Economicamente vantaggioso: Poiché la profilatura è un processo di formatura a freddo, richiede meno energia rispetto a processi come la laminazione a caldo o l'estrusione. Questo riduce i costi energetici e rende il processo più ecologico. Inoltre, le elevate velocità di produzione e gli scarti minimi contribuiscono a ridurre i costi di produzione complessivi.

- Personalizzazione: Le macchine profilatrici possono essere personalizzate per produrre lamelle di varie dimensioni, spessori e forme. Sia che il cliente richieda profili standard o progetti speciali, la macchina per la profilatura può essere adattata per soddisfare queste esigenze.

6. Progressi tecnologici nelle macchine per la formatura dei rulli delle tapparelle

Negli ultimi anni, diversi progressi tecnologici hanno migliorato le capacità delle macchine di profilatura a tapparella:

- Automazione: Le macchine moderne sono sempre più automatizzate e richiedono meno interventi manuali. I sistemi di controllo avanzati consentono di monitorare e regolare in tempo reale parametri quali l'alimentazione del materiale, la pressione dei rulli e la velocità di taglio. L'automazione riduce gli errori umani e aumenta la produttività.

- Tracciabilità del materiale: Grazie all'integrazione di tag RFID e scansione di codici a barre, i produttori possono tracciare i materiali attraverso l'intero processo di produzione, garantendo il controllo della qualità e la tracciabilità. Ciò è particolarmente importante per i settori che richiedono una stretta osservanza degli standard normativi.

- Taglio di precisione: Le nuove tecnologie di taglio, come le taglierine laser e idrauliche, offrono maggiore precisione e velocità. Questi sistemi garantiscono tagli puliti con scarti minimi, migliorando ulteriormente l'efficienza e riducendo i costi di produzione.

- Efficienza energetica: I progetti ad alta efficienza energetica, compreso l'uso di azionamenti a frequenza variabile (VFD) e di sistemi di frenatura rigenerativa, hanno reso le macchine per la profilatura più ecologiche. Questi progressi aiutano i produttori a ridurre l'impronta di carbonio mantenendo alti livelli di produzione.

7. Conclusione

La profilatrice per tapparelle è una pietra miliare della moderna produzione di tapparelle, che offre alta efficienza, precisione e versatilità. Dalle porte industriali alle persiane di sicurezza, queste macchine sono in grado di produrre lamelle che soddisfano un'ampia gamma di applicazioni. Con i continui progressi nell'automazione, nella movimentazione dei materiali e nelle tecnologie di taglio, il processo di profilatura sta diventando sempre più conveniente e rispettoso dell'ambiente. Per i produttori che desiderano produrre tapparelle di alta qualità su scala, investire in una moderna macchina profilatrice è essenziale.

La capacità di questo macchinario di fornire risultati costanti, unita alla sua adattabilità a diversi materiali e profili, lo rende indispensabile nella produzione di tapparelle. Con la continua evoluzione della tecnologia, possiamo aspettarci ulteriori innovazioni nel settore della profilatura, che consentiranno una produzione ancora più rapida ed efficiente di questi prodotti di sicurezza essenziali.