I pannelli sandwich, composti da due lastre metalliche esterne e da un'anima in materiale isolante, sono ampiamente utilizzati nella costruzione di edifici e strutture per l'eccellente isolamento termico, la leggerezza e l'elevata resistenza. Il macchina formatrice di pannelli sandwich svolge un ruolo cruciale nella produzione di questi pannelli, fornendo una soluzione efficiente e automatizzata per produrre pannelli sandwich di alta qualità su scala. Questo articolo approfondisce il funzionamento di una macchina per la profilatura dei pannelli sandwich, illustrandone il design, i componenti, il funzionamento e i vantaggi per l'industria dei materiali da costruzione.

Introduzione alle macchine per la formatura di pannelli sandwich

La profilatrice per pannelli sandwich è un'apparecchiatura specializzata progettata per produrre pannelli sandwich. Queste macchine sono molto richieste nel settore edile per la loro capacità di produrre pannelli che soddisfano vari requisiti strutturali e di isolamento. I materiali d'anima tipicamente utilizzati nei pannelli sandwich includono poliuretano (PU), poliisocianurato (PIR), lana minerale e polistirene espanso (EPS), ognuno dei quali offre diversi livelli di isolamento termico, resistenza al fuoco e peso.

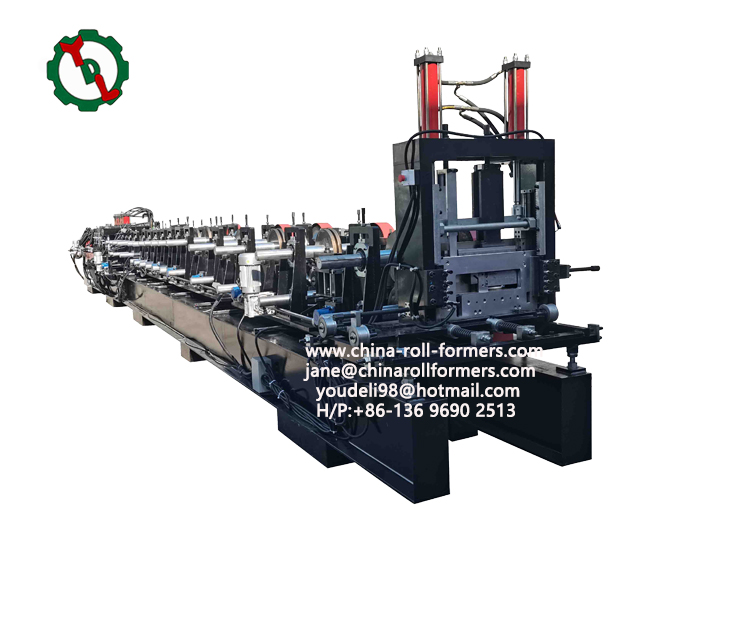

Componenti della macchina

La macchina è composta da diversi componenti chiave:

- Sbobinatura: Questa parte trattiene e alimenta le lamiere esterne nella macchina. È fondamentale per mantenere la tensione e l'allineamento del materiale durante il processo di produzione.

- Sezione di profilatura: Qui le lamiere vengono gradualmente formate nel profilo desiderato attraverso una serie di rulli. Questa sezione è fondamentale per garantire l'integrità strutturale e l'estetica degli strati esterni.

- Iniezione del materiale di base: In questa fase, il materiale dell'anima viene iniettato o collocato tra le due lamiere. Per le anime in schiuma come il PU o il PIR, si utilizza un sistema di iniezione ad alta pressione, mentre per le anime solide come l'EPS o la lana minerale, il materiale viene inserito manualmente o automaticamente nell'assemblaggio.

- Sezione laminazione e pressatura: Questa parte della macchina applica pressione e talvolta calore per incollare le lastre metalliche al materiale d'anima, garantendo un'adesione forte e uniforme su tutto il pannello.

- Sezione di taglio: Una volta formato, il pannello sandwich viene tagliato in lunghezze predeterminate in base ai requisiti del progetto.

- Sistema di controllo: L'intera operazione è gestita e monitorata attraverso un sofisticato sistema di controllo, che assicura la precisione del processo produttivo e consente di effettuare regolazioni al volo.

Come funziona la macchina

Il processo di produzione inizia con lo srotolamento delle lamiere, che vengono poi alimentate nella sezione di profilatura. Qui le lamiere vengono modellate nel profilo corretto attraverso una serie di rulli. I profili formati dipendono dall'applicazione specifica del pannello sandwich, che va dalle lastre piatte per le pareti ai profili ondulati per le coperture.

Una volta formate le lastre metalliche, viene introdotto il materiale d'anima. Nel caso di schiume liquide come il PU o il PIR, i due componenti della schiuma vengono miscelati e iniettati tra le lastre ad alta pressione. Questa miscela si espande e polimerizza formando uno strato isolante rigido. Nel caso di anime solide, le lastre vengono unite con il materiale dell'anima già in posizione.

La sezione di laminazione e pressatura è quella in cui la struttura composita viene incollata. Nel caso delle anime in schiuma, la reazione esotermica del processo di polimerizzazione aiuta ad incollare l'anima alle lamiere. Per garantire un legame forte, si possono applicare calore e pressione aggiuntivi. Per le anime solide, si possono usare adesivi e si applica una pressione per garantire un'adesione uniforme su tutto il pannello.

Infine, il pannello sandwich continuo viene tagliato alla lunghezza desiderata, ispezionato per verificarne la qualità e quindi impilato o imballato per la spedizione.

Vantaggi dell'utilizzo di una macchina formatrice di pannelli sandwich

L'uso di una macchina per la formatura di pannelli sandwich offre numerosi vantaggi ai produttori:

- Efficienza: La natura automatizzata della macchina consente una produzione continua, riducendo significativamente i tempi di produzione e aumentando la produzione.

- Coerenza: Il processo controllato assicura che ogni pannello prodotto risponda a rigorosi standard di qualità, garantendo proprietà isolanti e integrità strutturale costanti.

- Flessibilità: Le macchine moderne possono essere regolate per produrre pannelli di dimensioni, spessori e materiali diversi, consentendo ai produttori di soddisfare un'ampia gamma di richieste del mercato.

- Costo-efficacia: L'automazione e la velocità di produzione riducono i costi di manodopera e gli sprechi di materiale, rendendo il processo produttivo più economico.

Progressi tecnologici nelle macchine per la formatura di pannelli sandwich

L'evoluzione delle macchine per la profilatura dei pannelli sandwich è stata guidata dalla necessità di una maggiore efficienza, versatilità e precisione nella produzione di pannelli sandwich. Alcuni dei più recenti progressi tecnologici di queste macchine includono:

- Movimentazione automatizzata dei materiali di base: Le macchine moderne sono dotate di sistemi automatizzati per la gestione dei materiali d'anima, come bracci robotici per il posizionamento di anime solide o sistemi di iniezione avanzati per le anime in schiuma. Questa automazione aumenta la velocità di produzione e riduce il lavoro manuale.

- Sistemi di taglio integrati: I sistemi di taglio sono diventati più sofisticati e sono in grado di eseguire tagli precisi ad alta velocità, garantendo che i pannelli vengano tagliati secondo le specifiche esatte senza rallentare il processo di produzione.

- Sistemi di controllo avanzati: L'uso di PLC (Controllori Logici Programmabili) e di interfacce touchscreen ha migliorato il controllo e il monitoraggio del processo produttivo, consentendo regolazioni e diagnostica in tempo reale.

- Capacità di personalizzazione: Le nuove macchine offrono una maggiore flessibilità in termini di profili, dimensioni e materiali d'anima dei pannelli, consentendo ai produttori di produrre pannelli su misura per i requisiti specifici del progetto.

- Efficienza energetica: I progressi nella progettazione e nel funzionamento delle macchine hanno permesso di ridurre il consumo energetico, rendendo il processo produttivo più sostenibile ed economico.

Sfide e prospettive future

Nonostante i numerosi vantaggi, ci sono delle sfide che i produttori devono affrontare quando utilizzano le macchine per la profilatura dei pannelli sandwich. Tra queste, l'elevato costo iniziale dell'investimento, la necessità di una manutenzione regolare per garantire prestazioni ottimali e il requisito di operatori qualificati per gestire il complesso macchinario.

In prospettiva, il futuro delle macchine per la profilatura dei pannelli sandwich sarà probabilmente segnato da ulteriori innovazioni tecnologiche, come l'integrazione dell'intelligenza artificiale per la manutenzione predittiva e l'ottimizzazione, l'uso di materiali più sostenibili e lo sviluppo di macchine ancora più versatili ed efficienti. Poiché la domanda di materiali da costruzione ad alta resistenza ed efficienza energetica continua a crescere, le macchine per la formatura di pannelli sandwich rimarranno uno strumento essenziale nell'arsenale dell'industria delle costruzioni.

Conclusione

Le macchine per la profilatura dei pannelli sandwich hanno rivoluzionato la produzione di pannelli sandwich, offrendo una soluzione produttiva altamente efficiente, coerente e flessibile. Con l'avanzare della tecnologia, queste macchine si evolveranno per soddisfare le richieste in continua evoluzione del settore edile, assicurando che i pannelli sandwich rimangano un componente chiave nella progettazione e nella costruzione di edifici moderni.

È una pietra miliare della moderna produzione di materiali da costruzione, che consente di produrre pannelli di alta qualità, durevoli ed efficienti dal punto di vista energetico. Il suo design sofisticato e il suo funzionamento facilitano la produzione efficiente di pannelli che soddisfano gli esigenti standard dell'industria edile odierna. Con il progredire della tecnologia, queste macchine continuano a evolversi, offrendo ancora più efficienza, flessibilità e affidabilità, garantendo così che i pannelli sandwich rimangano la scelta preferita da costruttori e architetti di tutto il mondo.