A macchina formatrice di rotoli di rivestimento è un'apparecchiatura altamente specializzata utilizzata nell'industria edilizia e manifatturiera per produrre pannelli di rivestimento metallici. Questi pannelli sono essenziali per la protezione e la decorazione esterna e interna degli edifici, garantendo durata, estetica e resistenza agli agenti atmosferici. Per capire come funziona una macchina formatrice a rulli per sovrastampaggio è necessario un approfondimento sui suoi componenti, sul processo di funzionamento e sulla tecnologia che ne è alla base. Questo articolo si propone di fornire una panoramica dettagliata, professionale e completa della macchina per la profilatura dei rivestimenti e delle sue complessità operative.

Introduzione alle macchine per la formatura di rotoli di rivestimento

Che cos'è il rivestimento?

Per rivestimento si intende l'applicazione di un materiale su un altro per fornire una pelle o uno strato destinato a controllare l'infiltrazione degli elementi atmosferici o per scopi estetici. I rivestimenti metallici, in particolare, sono molto apprezzati per la loro resistenza, durata e versatilità nel design. Il processo di rivestimento prevede la sagomatura di lastre metalliche in profili specifici che possono essere facilmente installati sugli esterni degli edifici.

Che cos'è una macchina formatrice?

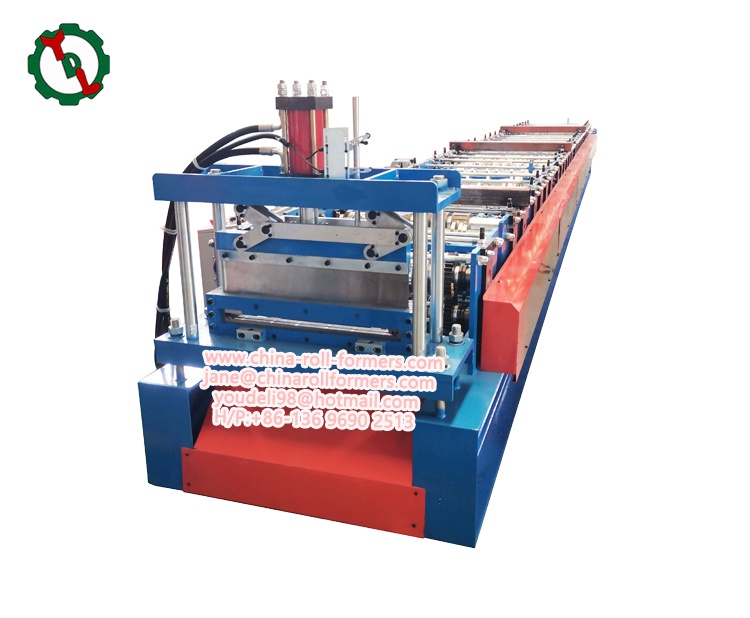

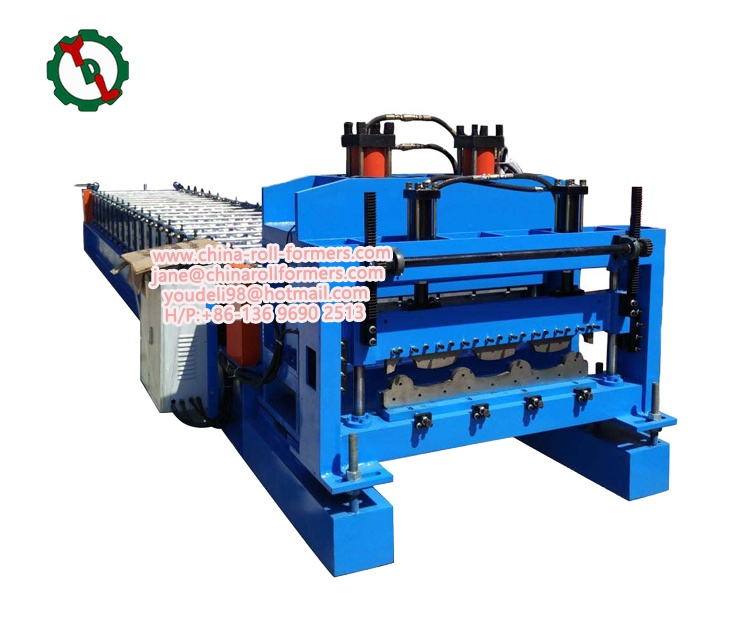

Una macchina profilatrice è un sistema industriale utilizzato per modellare il metallo facendolo passare attraverso una serie di rulli sagomati. Ogni serie di rulli esegue una piegatura incrementale del metallo fino a ottenere il profilo trasversale desiderato. La profilatura a rulli è continua e altamente efficiente, ed è ideale per la produzione su larga scala di profili metallici uniformi.

Il ruolo delle macchine per la formatura dei rotoli di rivestimento

Una macchina di profilatura per sovrastampaggio si concentra specificamente sulla creazione di pannelli di rivestimento in metallo. Queste macchine sono progettate per gestire vari metalli, come acciaio, alluminio e rame, e possono produrre diversi profili di rivestimento per soddisfare i requisiti architettonici e strutturali.

Componenti di una macchina formatrice di rotoli di rivestimento

Comprendere i componenti principali di un

La conoscenza della macchina per il sovrastampaggio è fondamentale per comprenderne il funzionamento. Le parti principali comprendono:

1. Decoiler

L'aspo svolgitore ha il compito di trattenere e svolgere le bobine di metallo che entrano nella macchina. Assicura una fornitura costante e controllata di lamiere alla linea di profilatura.

2. Guida all'ingresso

La guida di ingresso allinea la lamiera all'ingresso della macchina, assicurando il corretto posizionamento per i successivi processi di formatura.

3. Cavalletti per rotoli

I cavalletti per rulli sono il cuore della macchina di profilatura dei rivestimenti. Sono costituiti da una serie di matrici a rulli montate su alberi. La lamiera passa attraverso questi rulli, che la modellano progressivamente nel profilo desiderato.

4. Sistema di azionamento

Il sistema di azionamento alimenta i rulli e muove la lamiera attraverso la macchina. In genere comprende motori elettrici, riduttori e catene o cinghie.

5. Meccanismo di taglio

Il meccanismo di taglio taglia la lamiera formata alla lunghezza desiderata. Può trattarsi di un sistema di taglio volante, che taglia la lamiera senza interrompere il processo di profilatura, garantendo una produzione continua.

6. Sistema di controllo

Il sistema di controllo gestisce il funzionamento dell'intera macchina. Le moderne profilatrici per sovrastampaggio sono dotate di sistemi di controllo computerizzati che consentono regolazioni precise e la programmazione di diversi profili.

Processo operativo di una macchina formatrice di rotoli di rivestimento

Il funzionamento di una macchina di profilatura per sovrastampaggio prevede diverse fasi, dal caricamento della bobina metallica alla produzione dei pannelli di rivestimento finiti. Ecco una descrizione dettagliata del processo:

1. Caricamento della bobina di metallo

Il processo inizia con il caricamento di una bobina di metallo sull'aspo svolgitore. La bobina viene fissata in posizione e srotolata gradualmente, facendo entrare la lamiera nella guida di ingresso.

2. Alimentazione e guida

La guida di ingresso allinea la lamiera e la dirige nei cavalletti dei rulli. Un allineamento corretto è fondamentale per garantire che la lamiera venga modellata in modo uniforme dai rulli.

3. Formatura dei rotoli

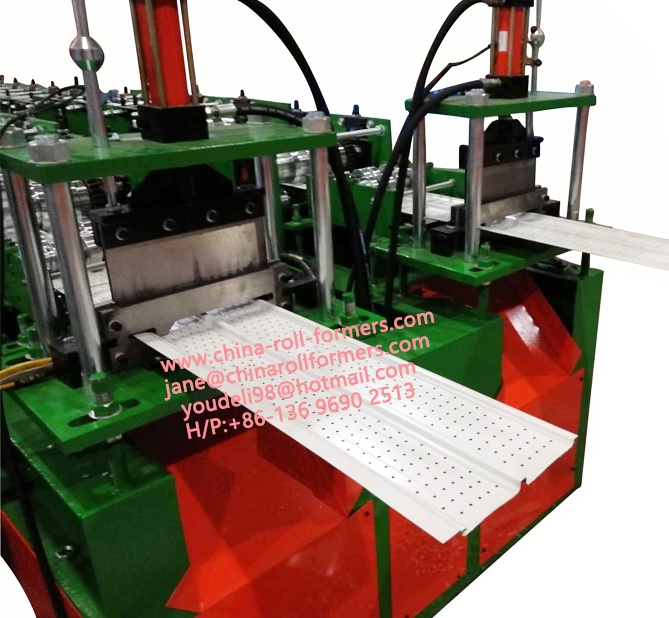

Man mano che la lamiera passa attraverso i banchi di rulli, viene sottoposta a una serie di operazioni di piegatura. Ogni serie di rulli piega la lamiera in modo incrementale, formando gradualmente il profilo desiderato. Questo processo è continuo ed efficiente e consente di produrre pannelli di rivestimento ad alta velocità.

4. Taglio a misura

Una volta che la lamiera è passata attraverso tutti i cavalletti dei rulli e ha raggiunto la sua forma finale, raggiunge il meccanismo di taglio. Il meccanismo di taglio taglia la lamiera alla lunghezza specificata. Nelle macchine per la profilatura di rivestimenti avanzate, questa operazione viene eseguita con un sistema di taglio volante che opera senza arrestare la linea di produzione.

5. Impilaggio e imballaggio

I pannelli di rivestimento finiti vengono poi impilati e imballati per la spedizione. I sistemi di impilamento automatizzati possono migliorare l'efficienza, garantendo che i pannelli siano disposti in modo ordinato e pronti per il trasporto.

Vantaggi delle macchine per la formatura di rotoli di rivestimento

1. Alta efficienza

Offrono velocità di produzione elevate, che le rendono ideali per la produzione su larga scala. La natura continua del processo di profilatura garantisce la produzione di un gran numero di pannelli in tempi relativamente brevi.

2. Qualità costante

La precisione del processo di profilatura garantisce l'uniformità dei pannelli di rivestimento prodotti. Ogni pannello è identico per forma e dimensione e soddisfa i più severi standard di qualità.

3. Flessibilità

Le moderne macchine per la profilatura dei rivestimenti sono altamente flessibili e in grado di produrre un'ampia varietà di profili. Questa flessibilità è ottenuta grazie a sistemi di controllo programmabili che consentono una rapida regolazione e personalizzazione degli stampi a rulli.

4. Costo-efficacia

Automatizzando il processo di produzione, le macchine per il sovrastampaggio riducono i costi di manodopera e gli sprechi di materiale. Ciò le rende una soluzione economicamente vantaggiosa per i produttori.

5. Maggiore resistenza e durata

Il processo di profilatura aumenta la resistenza del metallo allineando la sua struttura a grana lungo la forma del profilo. In questo modo si ottengono pannelli di rivestimento più robusti e durevoli.

Innovazioni tecnologiche nelle macchine per la formatura di rotoli di rivestimento

La sua evoluzione è stata guidata dai progressi della tecnologia. Le macchine moderne sono dotate di funzioni sofisticate che ne migliorano le prestazioni e l'efficienza. Alcune di queste innovazioni includono:

1. Sistemi di controllo computerizzati

Le macchine per la profilatura dei rivestimenti sono dotate di sistemi di controllo computerizzati che offrono un controllo preciso del processo di produzione. Questi sistemi consentono agli operatori di programmare diversi profili, regolare le impostazioni della macchina e monitorare la produzione in tempo reale.

2. Sistemi di lubrificazione automatizzati

I sistemi di lubrificazione automatica assicurano la corretta lubrificazione dei rulli e delle altre parti mobili, riducendo l'usura e prolungando la durata della macchina.

3. Utensili a cambio rapido

I sistemi di utensili a cambio rapido consentono regolazioni e cambi rapidi tra diversi profili. Ciò aumenta la flessibilità della macchina e riduce i tempi di fermo.

4. Monitoraggio e diagnostica a distanza

Alcune moderne macchine per la formatura di rotoli di sovrastampaggio sono dotate di funzionalità di monitoraggio e diagnostica a distanza. Ciò consente agli operatori di monitorare le prestazioni della macchina a distanza e di eseguire la risoluzione dei problemi e la manutenzione a distanza.

Applicazioni delle macchine per la formatura di rotoli di rivestimento

La versatilità delle macchine formatrici di rotoli per sovrastampaggio le rende adatte a un'ampia gamma di applicazioni nell'industria edilizia e manifatturiera. Alcune applicazioni comuni includono:

1. Facciate degli edifici

I pannelli di rivestimento metallici prodotti da macchine profilatrici sono ampiamente utilizzati per le facciate degli edifici. Forniscono un esterno attraente, durevole e resistente agli agenti atmosferici per edifici commerciali, industriali e residenziali.

2. Coperture

I pannelli di rivestimento sono utilizzati anche per le coperture. Offrono un'eccellente protezione contro gli agenti atmosferici e possono essere progettati per soddisfare specifici requisiti architettonici.

3. Pannelli per pareti interne

Oltre che per le applicazioni esterne, i pannelli di rivestimento sono utilizzati per le pareti interne. Aggiungono fascino estetico e durata agli spazi interni, rendendoli ideali per gli ambienti commerciali e industriali.

4. Recinzione

I pannelli di rivestimento in metallo sono utilizzati per la costruzione di recinzioni. Offrono resistenza, sicurezza e un aspetto elegante.

Conclusione

La profilatrice per rivestimenti è un'apparecchiatura fondamentale per l'industria edilizia e manifatturiera, in quanto consente una produzione efficiente e precisa di pannelli di rivestimento metallici. Conoscendo i componenti, il processo di funzionamento e le innovazioni tecnologiche di queste macchine, i produttori possono massimizzare la loro produttività e garantire la produzione di pannelli di rivestimento di alta qualità.

I continui progressi delle macchine per la profilatura dei rivestimenti promettono in futuro una maggiore efficienza, flessibilità e qualità, rendendole strumenti indispensabili per i moderni progetti di costruzione e produzione. Che si tratti di facciate di edifici, coperture, pareti interne o recinzioni, le applicazioni di queste macchine sono vaste e sottolineano la loro importanza nel settore.