I. Introduzione

Breve panoramica delle macchine formatrici di piastrelle a gradini

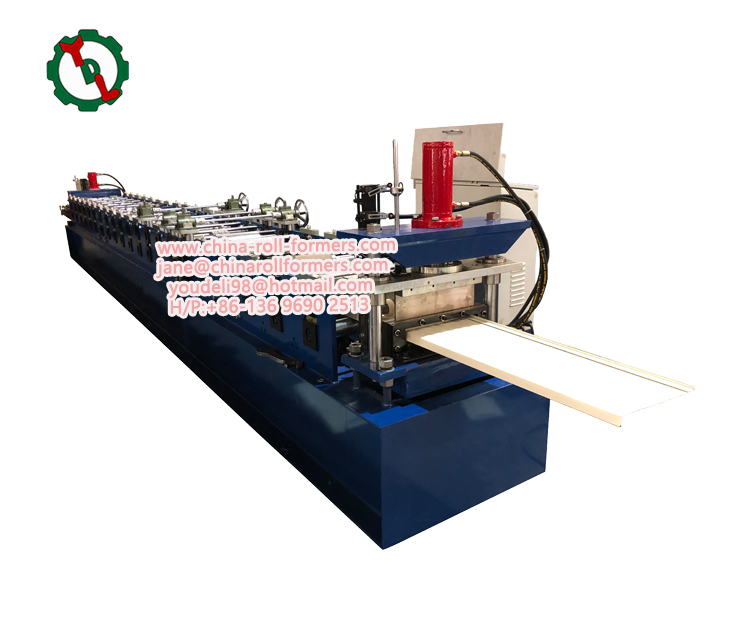

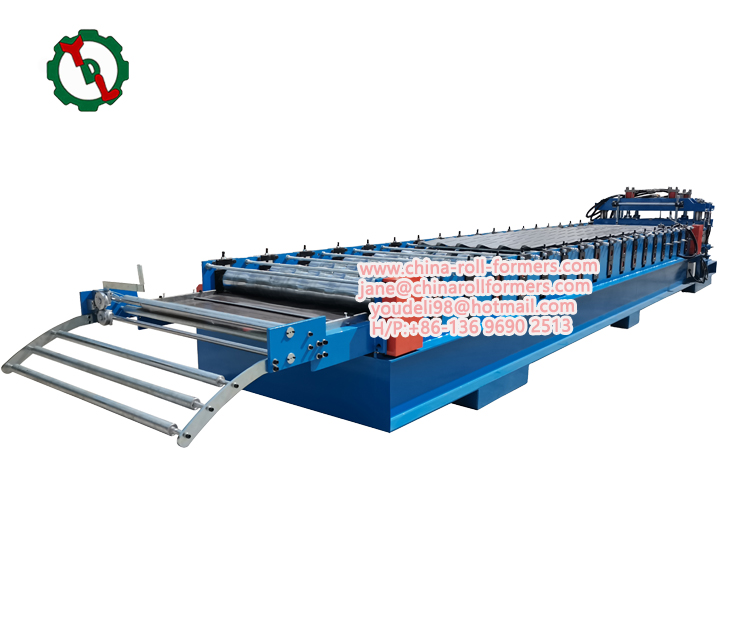

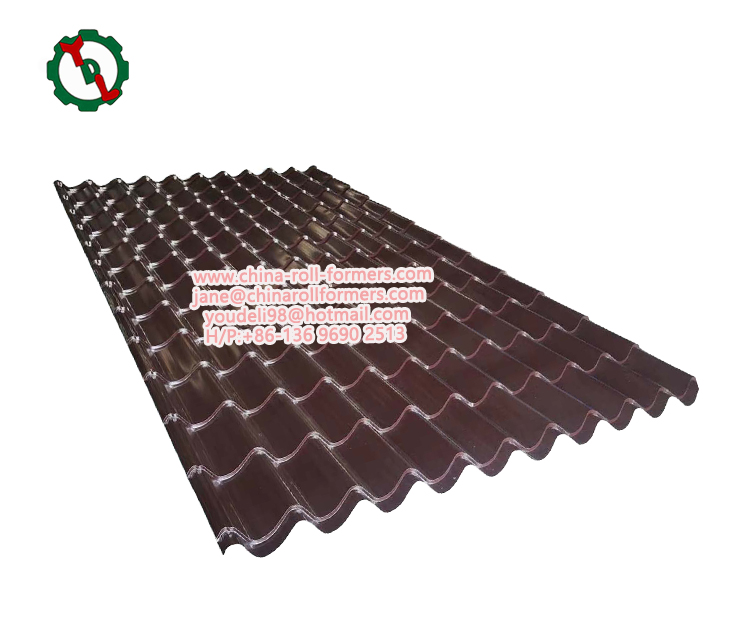

Macchine per la formatura di piastrelle a gradini sono attrezzature specializzate utilizzate nella produzione di tegole metalliche. Queste macchine sono progettate per modellare e formare in modo efficiente le lastre metalliche nel profilo di tegola desiderato attraverso una serie di processi di laminazione. Le tegole a gradini che ne derivano sono ampiamente utilizzate nelle applicazioni di copertura grazie alla loro durata, all'estetica e alla facilità di installazione.

Importanza della scelta dei materiali giusti

La scelta dei materiali appropriati per la macchina formatrice di piastrelle a passo è fondamentale per garantire la qualità e la durata delle piastrelle prodotte. La scelta dei materiali influisce sulle prestazioni della macchina, sulla durata delle piastrelle e sull'economicità complessiva del processo produttivo. I materiali di alta qualità aiutano a prevenire problemi come la corrosione, l'usura e la deformazione, garantendo così che le piastrelle a gradini soddisfino gli standard del settore e forniscano una protezione affidabile agli edifici.

II. Materiali comunemente utilizzati

Quando si tratta di progetti edilizi e architettonici, la scelta dei materiali giusti è fondamentale per garantire durata, funzionalità ed estetica. Ecco una panoramica di alcuni materiali comunemente utilizzati:

1. Acciaio zincato

- Vantaggi: L'acciaio zincato è noto per la sua eccellente resistenza alla corrosione e durata. Il rivestimento di zinco sull'acciaio costituisce una barriera protettiva contro la ruggine e i fattori ambientali, prolungando la durata del materiale.

- Applicazioni comuni: Grazie alla sua robustezza, l'acciaio zincato è comunemente utilizzato nelle applicazioni di copertura e rivestimento. È particolarmente apprezzato nelle aree in cui l'esposizione all'umidità e alle condizioni climatiche avverse è un problema.

2. Alluminio

- Vantaggi: L'alluminio è un materiale leggero che offre un'eccellente resistenza alla ruggine e alla corrosione. La sua leggerezza lo rende più facile da maneggiare e da installare, riducendo i costi e i tempi di manodopera.

- Applicazioni comuni: L'alluminio è ampiamente utilizzato negli edifici residenziali e commerciali. La sua versatilità gli consente di essere utilizzato per i telai delle finestre, le facciate continue e i rivestimenti esterni.

3. Acciaio preverniciato

- Vantaggi: L'acciaio preverniciato unisce l'estetica alla funzionalità. Lo strato di vernice preapplicato non solo migliora l'aspetto visivo del materiale, ma fornisce anche un ulteriore strato di protezione contro gli agenti atmosferici e la corrosione.

- Applicazioni comuni: Questo materiale è ideale per coperture e facciate decorative. La sua ampia gamma di opzioni cromatiche consente ad architetti e progettisti di ottenere effetti visivi specifici, garantendo al contempo la durata.

4. Acciaio inossidabile

- Vantaggi: L'acciaio inossidabile è altamente durevole e resistente alle macchie e alla corrosione e rappresenta una scelta affidabile per gli ambienti più difficili. La sua robustezza e longevità lo rendono una soluzione conveniente nel tempo.

- Applicazioni comuni: Grazie alle sue proprietà superiori, l'acciaio inossidabile è spesso utilizzato nelle aree industriali e costiere, dove l'esposizione a condizioni difficili è prevalente. Viene utilizzato anche per componenti strutturali, ringhiere e elementi architettonici.

5. Rame

- Vantaggi: Il rame è rinomato per la sua lunga durata e per il suo fascino estetico unico. Con il tempo, sviluppa una patina naturale che aggiunge carattere e fascino agli edifici. La sua resistenza alla corrosione ne aumenta ulteriormente la durata.

- Applicazioni comuni: Il rame viene spesso scelto per progetti architettonici di alto livello in cui sono importanti sia la funzionalità che l'impatto visivo. È comunemente utilizzato per coperture, grondaie ed elementi decorativi in restauri storici e progetti moderni.

III. Criteri di selezione dei materiali per le macchine formatrici di piastrelle a gradini

Quando si scelgono i materiali per le macchine formatrici di piastrelle a gradini, è necessario prendere in considerazione diversi fattori cruciali per garantire prestazioni ottimali, durata e convenienza. Ecco le considerazioni principali:

- Requisiti di durata

- Importanza: Garantire la longevità e la resistenza della macchina formatrice di piastrelle a gradini.

- Fattori: Resistenza all'usura, capacità di sopportare operazioni ad alta pressione e compatibilità con le esigenze operative della macchina.

- Esempi: I materiali in acciaio o in lega ad alta resistenza sono spesso preferiti per la loro robustezza e durata nel tempo.

- Condizioni ambientali

- Importanza: Adattamento alle condizioni specifiche di funzionamento della macchina.

- Fattori: Esposizione a umidità, temperature estreme e ambienti potenzialmente corrosivi.

- Esempi: I materiali resistenti alla corrosione, come l'acciaio zincato o l'acciaio inossidabile, sono ideali per ambienti umidi o esterni per evitare la ruggine e il degrado.

- Preferenze estetiche

- Importanza: Ottenere l'aspetto desiderato delle piastrelle a gradini finite.

- Fattori: Colore, consistenza e qualità di finitura dei materiali.

- Esempi: I materiali preverniciati o rivestiti possono offrire una varietà di opzioni estetiche, consentendo la personalizzazione in base alle preferenze di design.

- Vincoli di bilancio

- Importanza: Bilanciare la qualità e il rapporto costo-efficacia.

- Fattori: Costo iniziale del materiale, spese di manutenzione e costo complessivo del ciclo di vita.

- Esempi: Mentre i materiali di fascia alta possono offrire prestazioni superiori, opzioni più accessibili come alcuni tipi di acciaio possono garantire un buon equilibrio tra costi e qualità.

Valutando attentamente questi criteri, i produttori e gli operatori possono scegliere i materiali più adatti per le loro macchine per la profilatura delle piastrelle, assicurando una produzione efficiente, di alta qualità ed economica.

IV. Vantaggi dell'utilizzo di diversi materiali

Quando si tratta di scegliere i materiali per la macchina formatrice di piastrelle, è fondamentale comprendere i vantaggi di ciascuna opzione. Ecco una panoramica delle principali considerazioni:

- Confronto tra le proprietà dei materiali: I diversi materiali offrono proprietà uniche che possono influire sulle prestazioni e sulla durata della macchina profilatrice. Ad esempio, l'acciaio inossidabile è noto per la sua resistenza alla corrosione e la sua forza, che lo rendono ideale per l'uso a lungo termine in ambienti difficili. L'alluminio, invece, è leggero e facile da lavorare, ma potrebbe non essere così resistente come l'acciaio.

- Analisi costi-benefici: Un'analisi costi-benefici può aiutarvi a determinare il materiale più conveniente per le vostre esigenze. Sebbene l'acciaio inossidabile possa avere un costo iniziale più elevato, la sua durata e longevità possono comportare nel tempo costi di manutenzione e sostituzione inferiori rispetto ad altri materiali.

- Casi di studio o esempi: L'esame di casi di studio o di esempi di progetti che hanno utilizzato materiali diversi può fornire indicazioni preziose. Per esempio, un progetto che ha utilizzato l'alluminio per la sua macchina profilatrice può evidenziare i vantaggi della leggerezza e della facilità di trasporto, mentre un progetto che ha optato per l'acciaio inossidabile può mettere in evidenza la durata e la resistenza alla corrosione del materiale.

La comprensione di questi fattori può aiutarvi a prendere una decisione informata nella scelta dei materiali per la vostra macchina formatrice di piastrelle a gradini, assicurandovi di scegliere l'opzione più adatta alle vostre esigenze in termini di prestazioni, economicità e durata.

V. Manutenzione e manipolazione

Una corretta manutenzione e manipolazione sono essenziali per garantire la longevità e le prestazioni ottimali delle piastrelle formate da una macchina formatrice di piastrelle a gradini.

- Stoccaggio:

- Conservare le piastrelle formate in un luogo asciutto e coperto per evitare l'esposizione all'umidità, che può causare deformazioni o deterioramenti.

- Impilare le piastrelle orizzontalmente su una superficie piana per evitare rotture o deformazioni.

- Utilizzare dei distanziatori tra le piastrelle impilate per evitare che si incollino o si disallineino.

- Manipolazione:

- Maneggiare con cura le piastrelle formate per evitare di scheggiare, incrinare o graffiare la superficie.

- Utilizzare attrezzature o tecniche di sollevamento adeguate per evitare flessioni o sollecitazioni eccessive sulle piastrelle.

- Evitare di far cadere o urtare le piastrelle per non danneggiare i bordi o la superficie.

- Pulizia:

- Pulire regolarmente le piastrelle formate per rimuovere sporco, polvere o altri detriti che possono accumularsi sulla superficie.

- Utilizzare una soluzione di acqua e detergente delicato con una spazzola o un panno morbido per pulire delicatamente le piastrelle.

- Evitare di utilizzare detergenti o strumenti abrasivi che possano graffiare o danneggiare la superficie delle piastrelle.

- Ispezione:

- Ispezionare regolarmente le piastrelle formate per rilevare eventuali segni di danni, come crepe, scheggiature o deformazioni.

- Sostituire immediatamente le piastrelle danneggiate per evitare ulteriori problemi e mantenere l'integrità complessiva dell'installazione.

- Protezione:

- Quando si trasportano o si immagazzinano le piastrelle formate, utilizzare coperture o involucri protettivi per evitare danni causati da elementi esterni.

- Considerare l'applicazione di un sigillante o di un rivestimento protettivo sulla superficie delle piastrelle per migliorare la durata e la resistenza alle macchie o allo sbiadimento.

- Programma di manutenzione:

- Stabilire un programma di manutenzione regolare per ispezionare, pulire e riparare le piastrelle formate, se necessario.

- Conservare le registrazioni delle attività di manutenzione e degli eventuali problemi riscontrati per monitorare le condizioni delle piastrelle nel tempo.

Seguendo queste linee guida per la manutenzione e la gestione, è possibile garantire che le tegole formate da una macchina formatrice di tegole a gradini rimangano in condizioni ottimali, fornendo bellezza e funzionalità durature al progetto di copertura o rivestimento.

VI. Conclusione

La scelta dei materiali giusti per le macchine formatrici di piastrelle a gradini è fondamentale per garantire la qualità, la durata e l'economicità delle piastrelle prodotte. Ogni materiale offre proprietà e vantaggi unici, che lo rendono adatto alle diverse esigenze del progetto. Per esempio, l'acciaio zincato offre un'eccellente resistenza alla corrosione, l'alluminio è leggero e facile da lavorare, l'acciaio preverniciato offre estetica e protezione, l'acciaio inox è altamente durevole e resistente alla corrosione e il rame aggiunge un fascino estetico unico con la sua patina naturale.

Comprendendo le esigenze specifiche del progetto e considerando fattori quali la durata, le condizioni ambientali, le preferenze estetiche e i vincoli di budget, è possibile scegliere il materiale più adatto. Anche una corretta manutenzione e manipolazione delle piastrelle formate è essenziale per garantirne la longevità e le prestazioni ottimali.

In conclusione, la scelta dei materiali giusti per le macchine formatrici di tegole a gradini è una decisione critica che può avere un impatto significativo sul successo del vostro progetto di copertura o rivestimento. Valutando attentamente i vantaggi e le proprietà dei diversi materiali e seguendo le corrette pratiche di manutenzione, è possibile ottimizzare l'uso della macchina per la profilatura delle tegole e ottenere risultati di alta qualità e di lunga durata.