サンドイッチ・パネルは、2枚の金属板の外側に断熱芯材を組み合わせたもので、断熱性に優れ、軽量で強度が高いため、建築物や施設の建設に広く使われている。その サンドイッチパネルロール成形機 は、高品質のサンドイッチパネルを大規模に生産するための効率的で自動化されたソリューションを提供し、これらのパネルの製造において重要な役割を果たしている。この記事では、サンドイッチパネルのロール成形機の仕組みについて掘り下げ、その設計、構成部品、操作、建材業界にもたらすメリットについて説明する。

サンドイッチパネルロール成形機の紹介

サンドイッチ・パネル・ロール成形機は、サンドイッチ・パネルを製造するために設計された特殊な装置です。この機械は、様々な構造および断熱要件を満たすパネルを製造する能力があるため、建設業界で非常に人気があります。サンドイッチ・パネルに一般的に使用される芯材には、ポリウレタン(PU)、ポリイソシアヌレート(PIR)、ミネラル・ウール、発泡ポリスチレン(EPS)などがあり、それぞれ断熱性、耐火性、重量が異なります。

マシンのコンポーネント

マシンはいくつかの主要部品で構成されている:

- アンコイラー この部品は、外側の金属板を保持し、機械に送り込みます。生産工程全体を通して、材料の張力とアライメントを維持するために非常に重要です。

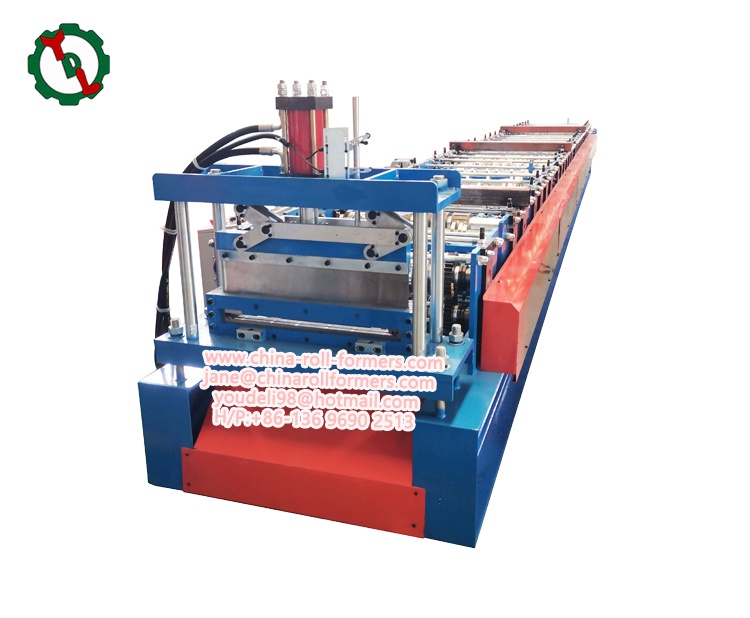

- ロール成形セクション: ここで、金属板は一連のロールを通して徐々に所望のプロファイルに成形される。このセクションは、外層の構造的完全性と美観を確保するために重要である。

- コア材注入: この段階で、芯材は2枚の金属シートの間に注入または配置される。PUやPIRのような発泡コアの場合、高圧注入システムが使用され、EPSやミネラルウールのような固形コアの場合、材料は手動または自動でアセンブリに供給される。

- ラミネート・プレス部門: 機械のこの部分は、圧力をかけ、時には熱を加えて金属板を芯材に接着させ、パネル全体の強力で均一な接着を確保する。

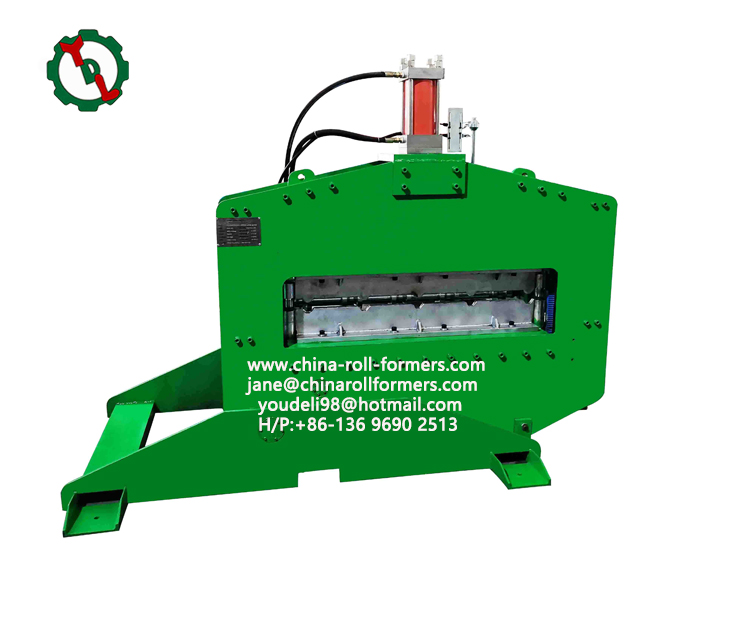

- カッティングセクション: サンドイッチ・パネルが形成されると、プロジェクトの要求に従って所定の長さに切断される。

- 制御システム: 作業全体は、高度な制御システムによって管理・監視されており、生産工程の精度を保証し、その場で調整を行うことができる。

マシンの仕組み

製造工程は金属シートの巻き戻しから始まり、ロール成形セクションに送り込まれる。ここで、シートは一連のロールを通して正しいプロファイルに成形される。成形される形状は、壁用の平板から屋根用の波形まで、サンドイッチ・パネルの用途によって異なる。

金属シートが成形されると、芯材が導入される。PUやPIRのような液体フォームの場合、フォームの2つの成分を混合し、高圧下でシート間に注入する。この混合物は膨張して硬化し、硬い絶縁層を形成する。ソリッドコアの場合、シートはコア材がすでにある状態で一緒に運ばれます。

ラミネート・プレス工程は、複合材を貼り合わせる工程である。発泡コアの場合、硬化プロセスの発熱反応がコアを金属シートに接着させるのに役立つ。強力な接着を確実にするために、さらに熱と圧力を加えることもある。ソリッド・コアの場合は接着剤を使用し、パネル全体が均一に接着されるように圧力をかける。

最後に、連続したサンドイッチ・パネルが希望の長さに切断され、品質検査が行われ、出荷のために積み重ねられたり梱包されたりする。

成形機サンドイッチパネルロールを使用する利点

サンドイッチパネル用ロール成形機の使用は、メーカーに多くのメリットをもたらします:

- 効率が良い: 自動化された機械は連続生産を可能にし、製造時間を大幅に短縮し、生産量を増加させる。

- 一貫性: 管理された工程により、生産される各パネルは厳格な品質基準を満たし、一貫した断熱特性と構造的完全性を実現している。

- 柔軟性: 最新の機械は、さまざまなサイズ、厚さ、さまざまな芯材のパネルを生産するように調整できるため、メーカーは幅広い市場の需要に応えることができる。

- 費用対効果: 自動化と生産速度の向上により、人件費と材料の無駄が削減され、製造工程がより経済的になる。

サンドイッチパネルロール成形機の技術的進歩

サンドイッチパネル用ロール成形機の進化は、サンドイッチパネルの生産におけるより高い効率性、汎用性、精度の必要性によって推進されてきました。これらの機械における最新の技術的進歩には、以下のようなものがある:

- 自動化されたコアマテリアルハンドリング: 最新の機械には、ソリッドコア用のロボットアームやフォームコア用の高度な射出システムなど、コア材を扱うための自動化システムが装備されている。この自動化により、生産スピードが向上し、手作業が軽減されます。

- 統合切断システム: カッティングシステムはより洗練され、高速で正確なカットができるようになり、生産工程を遅らせることなく正確な仕様でパネルをカットできるようになった。

- 高度な制御システム: PLC(プログラマブル・ロジック・コントローラー)とタッチスクリーン・インターフェイスの使用により、生産工程の制御と監視が改善され、リアルタイムの調整と診断が可能になった。

- カスタマイズ能力: 新しい機械は、パネル・プロファイル、サイズ、コア材に関してより高い柔軟性を提供し、メーカーが特定のプロジェクト要件に合わせたパネルを製造することを可能にする。

- エネルギー効率: 機械の設計と操作の進歩は、エネルギー消費の削減につながり、生産工程をより持続可能でコスト効率の高いものにしている。

課題と今後の展望

多くの利点がある一方で、サンドイッチパネル用ロール成形機を使用する際にメーカーが直面する課題もある。初期投資コストの高さ、最適な性能を確保するための定期的なメンテナンスの必要性、複雑な機械を管理する熟練オペレーターの必要性などである。

今後、サンドイッチパネル成形機の将来は、予知保全と最適化のための人工知能の統合、より持続可能な材料の使用、さらに多用途で効率的な機械の開発など、さらなる技術革新によって形作られる可能性が高い。エネルギー効率に優れ、強度の高い建材への需要が高まり続ける中、サンドイッチパネル成形機は、建設業界にとって不可欠なツールであり続けるだろう。

結論

サンドイッチパネル用ロール成形機は、サンドイッチパネルの生産に革命をもたらし、非常に効率的で一貫性のある柔軟な製造ソリューションを提供しています。技術が進歩し続けるにつれて、これらの機械は建設業界の刻々と変化する需要に合わせて進化し、サンドイッチパネルが現代の建築設計と建設における重要な構成要素であり続けることを保証します。

高品質で耐久性に優れ、エネルギー効率に優れたパネルの生産を可能にする、現代の建材製造の要です。その洗練された設計と操作により、今日の建設業界の厳しい基準を満たすパネルを効率的に生産することができます。技術の進歩に伴い、これらの機械は進化を続け、さらに優れた効率性、柔軟性、信頼性を提供することで、サンドイッチ・パネルは世界中の建設業者や建築家に選ばれ続けています。